1. Uvod

2. opće karakteristike Proizvodnja sumporne kiseline

3. Sirovi izvori sumporne kiseline

4.Kratki opis Industrijske metode za proizvodnju sumporne kiseline

5. Odabir katalizatora

6. Obrazloženje metode proizvodnje

7. Faze i procesna kemija

8. Termodinamička analiza

9. Kinetika oksidacijskog procesa tako 2

10. Kondenzacija sumporne kiseline

11. Termodinamička analiza procesa kondenzacije

12. Opis procesne sheme

13. Izračun ravnoteže materijala

14. Izračun toplinske ravnoteže

15. Izračun kontaktnog aparata

16. Sigurnosne mjere tijekom rada proizvodnog pogona

17. Popis referenci

1. Uvod

Sumporna kiselina je jedan od glavnih proizvoda za više večeri kemijske industrije. Koristi se u različitim sektorima nacionalnog gospodarstva, budući da ima kompleks posebnih svojstava koja olakšavaju njegovu tehnološku uporabu. Sumporna kiselina ne puši, nema boje i miris, na normalnoj temperaturi je u tekućem stanju, u koncentriranom obliku ne korodira željezne metale. U isto vrijeme, sumporna kiselina se odnosi na broj jakih mineralnih kiselina, tvori brojne stabilne soli i jeftine.

Tehnika pod sumpornom kiselinom razumije sustave koji se sastoje od sumpornog oksida (VI) i vode različitih pripravka: pH 3 · tH2O.

Monohidrat sumporne kiseline je bezbojna masna tekućina s temperaturom kristalizacije od 10,37 o C, vrelišta od 296,2 ° C i gustoća od 1,85 t / m3. S vodom i sumporom oksidom (VI) miješa se u svim aspektima, formirajući hidrate H2S04 · H20, H2S04 · 2N20, H2S04 · 4N20 i spojevi sa sumporom oksidom h 2 SO 4 · SO 3 i H2S04 · 2SO 3.

Ovi hidrati i spojevi sa sumporom oksidom imaju različite temperature kristalizacije i tvore seriju eutectika. Neki od tih eutectika imaju temperaturu kristalizacije ispod nule ili blizu nule. Ove značajke otopina sumporne kiseline uzimaju se u obzir pri odabiru svojih robnih sorti, koje u proizvodnji i uvjetima skladištenja trebaju imati nisku temperaturu kristalizacije.

Grupna točka sumporne kiseline također ovisi o njegovoj koncentraciji, tj. Sastav sumpornog oksida (VI) - vode. Uz povećanje koncentracije vodene sumporne kiseline, temperatura vrenja povećava i doseže maksimalno 336,5 ° C u koncentraciji od 98,3%, što odgovara azeotropnom sastavu, a zatim se smanjuje. Grupna točka oleuma s povećanjem sadržaja slobodnog sumpora oksida (VI) je smanjena s 296,2 o C (vrenje monohidrata) do 44,7 ° C koji odgovara točki vrenja od 100% sumpora oksida (VI).

Kada se grijanje pare sumporne kiseline iznad 400 ° C podvrgavaju toplinskoj disocijaciji prema shemi:

400 ° C 700 ° C

2n 2 tako 4<=> 2N 2 O + 2SO 3<=> 2N20 + 2SO 2 + O2.

Među mineralnim kiselinama, sumporna kiselina u smislu proizvodnje i potrošnje rangira prvo. Svjetska proizvodnja u proteklih 25 godina porasla je više od tri puta i trenutno je više od 160 milijuna tona godišnje.

Primjene sumporne kiseline i oleuma su vrlo raznolike. Značajan dio se koristi u proizvodnji mineralnih gnojiva (od 30 do 60%), kao iu proizvodnji boja (od 2 do 16%), kemijska vlakna (od 5 do 15%) i metalurgije (od 2 do 3%). Koristi se za različite tehnološke svrhe u tekstilnoj industriji, hrani i drugim industrijama.

2. Ukupna karakteristika proizvodnje proizvodnje sumporne kiseline

Instalacija je dizajnirana tako da dobije tehničku sumpornu kiselinu od plina sumporovog sulfida. Plinom od vodikovog sulfida dolazi s instalacijama za hidrokreaciju, jedinicom za sušenje plina, ugradnjom regeneracije amina i kiselih otpada.

Ulazak u pogon - 1999

Proizvodnja proizvodnje sumporne kiseline dizajnirana je za preradu 24 tisuće tona godišnje plina sumporovodika.

Kapacitet dizajna instalacije u sumpornoj kiselini iznosi 65 tisuća tona godišnje.

Instalacijski projekt obavljao je OJSC "Vnipineft" na temelju tehnologije danske tvrtke Haldor Tops Aux i OJSC Niuif Moskva.

Ruski dio instalacije predstavljen je dijelom priprave sirovina, kotlova za kuhanje, od spaljivanja plina sumporovodikovog sulfida, blokova odzbrike vode, neutralizacije odlagališta sumpora i osiguravanje ugradnje zraka u zrak.

Danska strana osigurava WSA jedinica kao dio:

· Uređaji za kontakt (konverter);

· Kondenzator;

· Cirkulacijski sustav i crpljenje sumporne kiseline;

· Zračni ventilator za spaljivanje H2S, hlađenje i razrjeđivanje procesa plina;

· Silikonski sustav za opskrbu uljem (kontrolna jedinica za kiselinu) u tehnološkom plinu kako bi se smanjila emisijama u atmosferu.

3. Sirovi izvori sumporne kiseline

Sirovina u proizvodnji sumporne kiseline može biti elementarna sumpora i mogu se dobiti različiti spojevi koji sadrže seren iz kojih se mogu dobiti sumpor ili sumporni oksid (iv).

Prirodni depoziti nativnog sumpora sumpor je mali, iako je Clark jednak 0,1%. Najčešće sumpor je u prirodi u obliku metalnih sulfida i metala sulfata, a također je uključen u naftu, kamen ugljen, prirodne i povezane plinove. Značajne količine sumpora sadržane su u obliku sumpora oksida u plinovima peći i ne-željeznim metalurgijskim plinovima te u obliku vodikovog sulfida, oslobađaju se prilikom čišćenja zapaljivih plinova.

Dakle, robni izvori proizvodnje sumporne kiseline su prilično raznoliki, iako se još uvijek koristi kao sirovine uglavnom elementarnog sumpora i željeza. Ograničena uporaba takvih vrsta sirovina, kao što je toplinski stakleni plin, bakreni plinovi, objašnjen je niskom koncentracijom sumpora oksida (IV).

U tom slučaju, frakcija ckedana u bilanci sirovina se smanjuje, a udio sumpora povećava.

U općoj shemi proizvodnje sumporne kiseline, dvije prve faze su bitne - priprema sirovina i njegovo izgaranje ili pucanje. Njihov sadržaj i hardverski dizajn značajno ovise o prirodi sirovina, što u velikoj mjeri određuje složenost tehnološke proizvodnje sumporne kiseline.

4. Kratak opis metoda industrijske proizvodnje sumporne kiseline

Proizvodnja sumporne kiseline iz sirovina koje sadrže seren uključuje nekoliko kemijskih procesa u kojima se događa promjena u stupnju oksidacije sirovina i međuprodukata. To se može predstavljati kao sljedeća shema:

gdje sam stupanj dobivanja plina na peći (sumporni oksid (iv)),

II - stupanj katalizatora oksida sumpora (IV) na sumpor oksid (VI) i njegovu apsorpciju (obradu u sumpornoj kiselini).

U stvarnoj proizvodnji, postupci pripreme sirovina, plina na peći i drugih mehaničkih i fizikalno-kemijskih operacija dodaju se tim kemijskim procesima.

Općenito, proizvodnja sumporne kiseline može se izraziti na sljedeći način:

Priprema spaljivanja sirovina (pucanja) Pročišćavanje sira u kontaktiranju plinakontaktni plin

Sumporna kiselinaSpecifična tehnološka shema proizvodnje ovisi o vrsti sirovina, singularnosti katalitičke oksidacije sumpornog oksida (IV), prisutnosti ili odsutnosti stupnja apsorpcije sumpora oksida (VI).

Ovisno o tome kako se provodi proces oksidacije tako 2 VS3, postoje dvije osnovne metode dobivanja sumporne kiseline.

U kontaktnoj metodi dobivanja sumporne kiseline, oksidacijski proces tako 2 VSO 3 se provodi na čvrstim katalizatorima.

Sumpor trioksid se prevodi u sumpornu kiselinu u posljednjoj fazi procesa - apsorpcija sumpornog trioksida, koji je pojednostavljen može biti predstavljen reakcijskom jednadžbom:

Tako 3 + h 2 o

H 2 tako 4Prilikom izvođenja procesa dušika (toranj), dušikov oksid se koristi kao nosač kisika.

Oksidacija sumpornog dioksida se provodi u tekućoj fazi i konačni proizvod je sumporna kiselina:

SO 3 + N2O3 + H20

H2S04 + 2NoTrenutno, industrija uglavnom koristi kontaktnu metodu za proizvodnju sumporne kiseline, koja omogućuje korištenje uređaja s većim intenzitetom.

1) Kemijska shema za proizvodnju sumporne kiseline iz Cchedan uključuje tri uzastopne faze:

Oksidacija piritnog koncentrata kisik kisika željeza disulfide:

4Fe2 + 11o 2 \u003d 2F2S 3 + 8SO 2,

Katalitička oksidacija sumpornog oksida (IV) višak kisika peći plina:

2SO 3.Apsorpcija sumpora oksida (VI) sa stvaranjem sumporne kiseline:

Tako 3 + h 2 o

H 2 tako 4Prema tehnološkom dizajnu, proizvodnja sumporne kiseline iz željeznog ccchedan je najteža i sastoji se od nekoliko dosljedno provedenih faza.

7.1. Dizajn kemikalija i kruga

Kemijska shema za proizvodnju sumporne kiseline iz Cchedan uključuje tri uzastopna faza:

Prema tehnološkom dizajnu, proizvodnja sumporne kiseline iz željeznog ccchedan je najteža i sastoji se od nekoliko dosljedno provedenih faza.

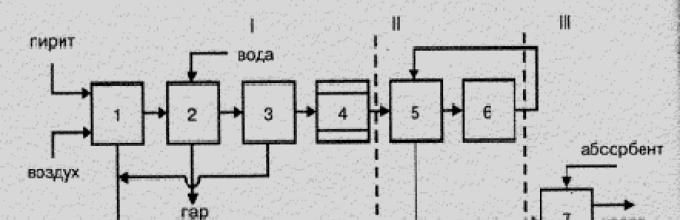

Temeljna (strukturna) shema ove proizvodnje prikazana je na slici. 7.1.

Slika 7.1 je strukturna shema za proizvodnju sumporne kiseline iz flotacijskog cchedan.

- I - dobivanje fuggous plina: 1 - cherdan peckanje; 2 - Hlađenje plina u kotlu-utilizatoru; 3 - ukupno pročišćavanje plina; 4 - posebno pročišćavanje plina;

- II - Kontakt: 5 - grijani plin u izmjenjivaču topline; 6 - kontaktiranje;

- III - apsorpcija: 7 - apsorpcija sumpora oksida (VI) i stvaranje sumporne kiseline

7.2. Oksidativni chedan

Pucanje potoka u struji zraka predstavlja nepovratan netalitički heterogeni proces koji teče s otpuštanjem topline kroz toplinsko disocijaciju željeznog disulfida:

i oksidacija proizvoda disocijacije

Što je opisano općom jednadžbom:

Brzina oksidativnog procesa pečenja izražena je ukupnim heterogenim procesima po jednadžbi

- gdje Do M. - koeficijent masenog prijenosa;

- F. - površinu kontaktne faze (katalizator);

- D.S - Vožnja procesa.

Prema tome, brzina procesa prženja ovisi o temperaturi (do m), disperziju vrpce (kroz F, koncentraciju željeznog disulfida u Chedenu i koncentraciji kisika u zraku (preko DC). Na sl. 7.2 Ovisnost o brzini prženja vrhova od temperature i dimenzija čestica vrpca.

Slika 7.2 - ovisnost o brzini prženja vrhova od temperature (a) i veličina čestica (B)

Povećanje pokretačke sile procesa pečenja postiže se flotacijom ckedana, što povećava sadržaj željeznog disulfida u sirovinama, obogaćivanje zraka kisikom i upotrebom viška zraka tijekom pečenja na 30% preko stehiometrijskog iznos. U praksi, ispaljivanje vodi na temperaturi koja nije viša od 1000 0 s, budući da sinteriranje čestica isprekidanih sirovina počinje iza tog granice, što dovodi do smanjenja površine i otežava isprati protok zraka čestice.

Peći različitih dizajna mogu se koristiti kao reaktori za ispaljivanje: mehanička, prašina, kipući sloj (policajac). Pahuljice kipućeg sloja razlikuju se visokim intenzitetom (do 10.000 kg / m 2 × dan), pružaju potpunije izgaranje željeznog disulfida (sadržaj sumpora u požaru ne prelazi 0,005 mas. Dionice) i kontrolu temperature, olakšati proces odlaganja topline. Nedostaci KS peći uključuju povećani sadržaj prašine u plinskom plinu, zbog čega ga otežava očistiti. Trenutno, KS peći potpuno raseljena peći drugih tipova u proizvodnji sumporne kiseline iz chedan.

Pličenje (pećnica) I mljevenje je oksidativni proizvodi za ispaljivanje visine. Mljevenje se sastoji od oksida željeza (III), prazne pasmine i nepodnošljivog ostatka željeznog disulfida.

Sastav prženja plina ovisi o prirodi sirovina, pripravka i viška zraka tijekom pečenja. Uključuje sumpor oksid (IV), kisik, dušik i malu količinu sumpornog oksida (VI) nastali zbog katalitičkog učinka željeznog oksida (III). Ako ne uzimate u obzir sadržaj potonjeg, omjer između kisika i sumpornog oksida (IV) u plin na peći može se izraziti slijedećim jednadžbama:

- kada ispaljite cchedan s O2 \u003d 21 - 1,296 s tako 2; (7.2a)

- pri spaljivanju sumpora s O2 \u003d 21 - s tako 2; (7,2b)

- pri spaljivanju vodikovog sulfida s O2 \u003d 21 - 1.605S tako 2, (7.2v)

gdje je sa S02 i C o2 sadržaj sumpornog oksida (IV) i kisika u plinu peći.

U praksi, pod varanjem ckedana, plin peći sadrži 13-14% sumpornog oksida (IV), 2% kisika i oko 0,1% sumpornog oksida (VI). Budući da u peći plin treba biti višak kisika za naknadnu oksidaciju sumpora oksida (IV), njegov se pripravak podesi, razrijedi s zrakom do sadržaja sumpornog oksida (IV) 7-9% i kisik 11-9%.

7.3. Čišćenje plina za pečenje (peć)

Plinski plin mora se očistiti od prašine, sumporne magle i tvari koje su katalitičke otrove ili vrijednosti kao bočne proizvode. U plinskom plinu sadrži do 300 g / m 3 prašine, koji u fazi kontakta začepljuje opremu i smanjuje aktivnost katalizatora, kao i maglu sumporne kiseline. Osim toga, pod cckedan pečenje, u isto vrijeme s oksidacijom željeznog disulfida, sulfidi drugih metala oksidiraju se u čahuru. U isto vrijeme, Arsen i selenij formiraju plinovito okside kao 2 o 3 i SEO 2, koji idu na plin i postaju katalitički otrovi za vanadium kontaktne mase.

Prašine i sumporne magle su uklonjene iz pečenja plina u procesu ukupno čišćenje plin koji uključuje operacije mehanički(grubo) i električni (dobro) čišćenje. Mehaničko pročišćavanje plina Provodi se prolaznim plinom kroz centrifugalne kolektore prašine (cikloni) i vlaknastih filtera koji smanjuju sadržaj prašine u plinu do 10-20 g / m3. Pročišćavanje električnog plina Elektrostatički precipitiji smanjuju sadržaj prašine i magle u plin na 0,05-0,1 g / m3.

Nakon zajedničkog čišćenja, berf plin dobiven iz cchedan je nužno izložen. posebno čišćenje Za uklanjanje ostataka prašine i sumpornih magla i, uglavnom, arsenskih i selenijskih spojeva koji su zbrinuti. Posebni pročišćavanje plina Uključuje rashladne operacije na temperaturu ispod točke taljenja arsenskog oksida (315 0 s) i selena (340 0 s) u kulama, navodnjavano sekvencijalno 50% (šuplji kula) i 20% sumporne kiseline (kula s mlaznicama), uklanjanje Sumporna magla u mokrim elektrofiltrima i završnim plinskim sušilicama u skrubičima navodnjava se s 95% sumpornom kiselinom. Od sustava posebnog pročišćavanja, burf plin izlazi s temperaturom od 140-150 ° C.

Selena oksid (iv), ekstrahiran iz plinskog plina, obnovljena je otopljena u sumpornom kiselinom sumpornom oksidu (IV) u metalni selen: koji se taloži u kapute.

Nova progresivna metoda za čišćenje opterećenja je adsorpcija krutih apsorbera sadržanih u njemu, na primjer, silikagelu ili zeoliti. Uz takvo kemijsko čišćenje, burgggggous plin se ne ohladi i ulazi u kontakt na temperaturi od oko 400 0 s, što zbog kojih ne zahtijeva intenzivno dodatno grijanje.

7.3. Kontaktiranje sumpora oksida (IV)

Proces kontaktiranja tereta - Reakcija sumpornog oksidacije IV) na sumporni oksid (VI), je heterogena katalitička, reverzibilna, egzotermna reakcija i opisana je jednadžbom

Toplinski učinak reakcije ovisi o temperaturi i jednak je 96.05 KJ na 25 0 s i oko 93 KJ na kontaktnoj temperaturi. Sustav "S02-O2 - SO 3" karakteriziran je stanjem ravnoteže u njemu i brzinu oksidacijskog procesa sumpornog oksida (IV), na kojem ovisi ukupni rezultat procesa.

7.3.1. Ravnoteža u sustavu

Ravnotežna konstanta oksidacijske reakcije sumpora oksida (IV) je jednaka

gdje: p tako. 3 , p tako. 2 , p o. 2 - ravnotežni djelomični tlak sumpornog oksida (VI), sumporni oksid (IV) i kisik.

Stupanj konverzije sumpornog oksida (IV) u sumpor oksid (IV) ili stupanj kontaktiranja, postiže se na katalizatoru ovisi o aktivnostima katalizatora, temperature, tlaka, pripravka izobličnog plina i vremenu kontakta i jest opisana u jednadžbi

gdje p tako. 3 i p tako. 2 - vrijednosti kao u (7.3).

Od jednadžbi 7.3 i 7.4 slijedi da je ravnotežni stupanj konverzije sumpornog oksida (IV) povezan s ravnotežnom konstantom oksidacijske reakcije po jednadžbi

gdje p je konstanta ravnoteže.

Ovisnost X P na temperaturi, tlaku i sadržaju sumpornog oksida (IV) u plinskom plinu prikazan je u tablici 7.2 i na Sl. 7.3.

Tablica 7.2 - ovisnost x r na temperaturi, tlaku i sadržaju sumpornog oksida (IV) u plinskom plinu

|

Temperatura, 0 c * |

Tlak, MPA ** |

|||||||

* S tlakom od 0,1 MPa i sadržaj sumpora oksida (IV) 0,07 vol. Udio.

** na temperaturi od 400 ° C i sadržaj sumpora oksida (IV) 0,07 okrivljenim.

Slika 7.3 - ovisnost ravnotežnog stupnja konverzije sumpornog oksida (IV) u sumporni oksid (VI) na temperaturi (a), tlaku (b) i sadržaj sumpornog oksida (IV) u Gazi (b)

Od jednadžbe 7,5 i stola. 7.2 Slijedi da s smanjenjem temperature i povećanjem tlaka obrnutog plina povećava ravnotežnu stupanj pretvorbe X R, što je u skladu s načelom letve. U isto vrijeme, na stalnoj temperaturi i tlaku, ravnotežni stupanj transformacije je veći od manje sadržaja Sumpor oksid (iv) u Gazi, to jest, manje 2: o 2 odnos. Ovaj stav ovisi o vrsti sirovina i viška zraka. Ova ovisnost temelji se na postupanju s podešavanjem kompozicije plina peći, odnosno razrjeđivanja s zrakom kako bi se smanjio sadržaj sumpornog oksida (IV).

Stupanj oksidacije sumpornog oksida (IV) povećava se s povećanjem vremena kontakta, približavajući se ravnoteži duž krivulje propadanja (Sl. 1.4). Prema tome, vrijeme kontaktiranja treba biti takve kako bi se osigurala ravnoteža u sustavu. Od sl. 1.4 Slijedi da je viša temperatura, što je vjerojatnije postizanje ravnoteže (t 1< t 2), но тем меньше равновесная степень превращения (Х 1 < X 2 при Т 1 > T 2). Dakle, prinos sumpornog oksida (VI) ovisi o temperaturi i na vremenu kontakta. U isto vrijeme, za svako vrijeme kontakta, ovisnost o utičnici od temperature izražena je odgovarajućom krivuljom koja ima maksimum. Očito je da omotnica tih maksimuma AA (sl. 1.5) predstavlja krivulju optimalnih temperatura za različita vremena kontakta u blizini ravnotežne krivulje.

7.3.2. Brzina oksidacije sumpora (iv)

Iz brzine oksidacije, količina sumpornog oksida (IV), oksidacije po jedinici vremena i, dakle, količina kontaktne mase, veličina reaktora i drugih karakteristika procesa ovisi. Organizacija ove proizvodne faze treba osigurati višu brzinu oksidacije s maksimalnim stupnjem kontakta postignutom u ovim uvjetima.

Aktivacijska energija sumpornog oksidacijskog oksida (IV) reakcije kisika u sumpornom oksidu (VI) je vrlo velika. Stoga, u odsutnosti katalizatora, oksidacijska reakcija čak i na visokim temperaturama praktički ne ide. Upotreba katalizatora omogućuje smanjenje energije aktivacije reakcije i povećanje brzine oksidacije u skladu s ovisnošću za konstantu brzine:

- gdje je K0 konstanta kemijske reakcije;

- E - aktivacijska energija, J / MOL;

- R je univerzalna konstanta plina (8.326 J / mol * K);

- T - Temperatura, 0 K.

Ako bez katalizatora, oksidacijska reakcija 2SO2 + 2 \u003d 2 tako se 3 nastavlja kao odgovor na treći red s aktivacijskom energijom više od 280 KJ / mol, zatim u prisutnosti katalizatora vanadija, njezin je poredak sveden na 1.8, a aktivacijska energija je 92 KJ / mol.

U proizvodnji sumporne kiseline kao katalizatora, konstalne mase se koriste na bazi vanadij oksida (V) BAV i SVD marke, nazvane kao početna slova elemenata uključenih u njihov sastav:

BAV (barij, aluminij, vanadium) sastav:

SVD (Sulfo-vanadato-Diatom) sastav:

Pretpostavlja se da proces oksidacije sumpora (IV) oksida na ovim katalizatorima prolazi kroz fazu difuzije reagensa na površinu katalizatora, na kojoj se formira kompleks vanadij oksida (V) s aktivatorom, sorpcijom reagensa Na katalizatoru s najnovijom desorpcijom proizvoda za reakciju (sumporni oksid (VI)):

Shema katalizatora vanadija prikazan je na Sl. 1.6.

Slika 7.6 - Shema djelovanja katalizatora: i - difuzija; II - Sorpcija; Iii - formiranje kompleksa; IV - Desorpcija

Proces katalize sastoji se od nekoliko konzistentno jačenih elementarnih djela: difuzija dušika molekula, kisika i sumpora oksida (IV) na katalizator (I), clomisorpcija molekula reagensa na površini katalizatora (II), kemijska interakcija kisikovog kisika i sumporni oksid (IV) na površini katalizatora s prijenosom elektrona iz molekula sumpora oksid do molekula kisika i formiranje nestabilnih kompleksa (III), desorpciju dobivenih molekula sumpornih oksida (VI) (IV) i difuziju iz Pore \u200b\u200bi s površine katalizatora u plinskoj fazi.

Temperatura paljenja kontaktne vanadijske mase je 380-420 0 C i ovisi o sastavu ulaznog plina, povećavajući se s smanjenjem sadržaja kisika u njemu. Kontaktne mase moraju biti u takvom stanju, tako da je osigurana minimalna hidraulička otpornost protoka plina i mogućnost difuzije komponenti kroz sloj katalizatora. Za to, kontaktne mase za reaktore s fiksnim slojem katalizatora oblikova se u obliku granula, tableta ili prstenova s \u200b\u200bprosječnim promjerom od oko 5 mm, i za reaktore za kipuće slojeve u obliku kuglih zraka promjera oko 1 mm.

Da bi se opisalo brzinu oksidacije sumpornog oksida (IV) u sumpornom oksidu (VI), na vanadijskom katalizatoru predlažu različite kinetičke jednadžbe na katalizatoru vanadija. To uključuje jednadžbu 1.7, vežući brzinu reakcije sa stupnjem konverzije sumpornog oksida (IV), konstanta brzine reakcije, ravnotežne konstante i tlaka plina:

- gdje H. - ravnotežni stupanj konverzije sumpornog oksida (IV);

- k. - konstanta stopa oksidacijske reakcije;

- ali- početnu koncentraciju sumpornog oksida (IV) u Gazi;

- b. - početnu koncentraciju kisika u plinu;

- R - Opći pritisak plina;

- Do r - Stalna ravnotežna reakcija.

Od jednadžbi 7.7 i 7.8 slijedi da brzina oksidacije ovisi o konstantnoj brzini reakcije, jako sve više s povećanjem temperature (jednadžba 1.6). Međutim, konstanta ravnoteže do P se smanjuje na P (jednadžba 1.3) i vrijednost članice u jednadžbi 1.7 se smanjuje. Prema tome, brzina oksidacijskog procesa sumpora oksida (IV) ovisi o dvije vrijednosti variraju s povećanjem temperature u suprotnom smjeru. Kao rezultat toga, krivulja ovisnosti o brzini oksidacije od temperature treba proći kroz maksimum. Od jednadžbe 1.7, također slijedi da je brzina oksidacije sumpora oksida (IV) veća od manjih stupnja konverzije sumpornog oksida (IV) u sumporni oksid (VI) postignut u ovom postupku. Kao rezultat toga, za svaki stupanj konverzije, ovisnost o brzini reakcije na temperaturi bit će izražena individualnom krivuljom koja ima maksimum. Na sl. 7.7 Prikazan je niz sličnih krivulja koji odgovara različitim stupnjevima transformacije za stalni plin plina. Slijedi da brzina oksidacijske reakcije doseže maksimum na određenim temperaturama, koje su viši, što je manje o ovom stupnju transformacije. Linija AA, povezivanje točaka optimalnih temperatura, naziva se linija optimalnog temperaturnog slijeda (LOT) i označava da bi se postigli najbolji rezultati, proces kontakta treba započeti na visokoj temperaturi, pružajući veću brzinu procesa (u praksi oko 600 0 S), a zatim postići visok stupanj konverzije kako bi se smanjila temperatura, izdržava temperaturni način za parkiralište.

Slika 7.7 - Ovisnost oksidacijske stope sumpora oksida (IV) na temperaturi na različitim stupnjevima transformacije X1

BB i SS linije na sl. 1.7 opisuje područje dopuštenih temperaturnih fluktuacija u stvarnom tehnološkom procesu kontaktiranja.

Osiguravanje visoke temperature na početku oksidacijskog procesa zahtijeva visoke troškove energije za povećanje plina u kontakt. Stoga, u praksi, temperatura plina na ulazu u kontaktne aparate koji ulazi u prvi sloj katalizatora definiran je samo malo iznad temperature paljenja (oko 420 0 s). Tijekom reakcije razlikuje se veliku količinu topline, a budući da proces u katalizatoru postaje bez uklanjanja topline, temperatura plina se povećava prema adijabatu 1, sve dok ne dosegne vrijednost od 0,8 lotova (Sl.7.8). Nakon toga se plin ohladi u izmjenjivaču topline (liniju a) dok temperatura ne dosegne 0,8 lot. Nakon izmjenjivača topline, plin je usmjeren na drugi sloj katalizatora i postupak prema adijabatu 2, zatim se ponovno ohladi i nastavi postupak dok se ne postigne određeni stupanj kontaktiranja x. To je obično dovoljno 4-5 slojeva Kontakt mase u kontaktnom uređaju. Na kartici. 7.3 prikazuje temperaturni režim 4-slojnog kontaktnog aparata s intermedijarnoj izmjeni topline u skladu s gore navedenim principom.

Slika 7.8 - Kontaktiranje dijagrama za 4 sloja CT: 1,2,3,4 - adijabat; A, B, B, G-hlađenje

Tablica 7.3 - Kontakt Način temperature čvora

Prema tome, kontradikcija između kinetike i termodinamike oksidacijskog procesa sumpornog oksida (IV) je vrlo uspješno uklonjena dizajnom i temperaturnom načinu kontaktnog aparata. To se postiže razgradnjom procesa na pozornici, od kojih svaki ispunjava optimalne uvjete za proces kontaktiranja procesa. Time se određuju početni parametri kontaktnog moda: temperatura je 400-440 0 s, tlak je 0,1 MPa, sadržaj sumpornog oksida (IV) u plinu 0.07-0.09 o. Dionice, sadržaj kisika u Gazi 0,09-0,11 Vol. Udio.

Reaktori ili kontaktni uređaji za katalitičku oksidaciju sumpornog oksida (IV) su podijeljeni na uređaje s fiksnim slojem katalizatora (police ili filtriranje), u kojem se kontaktna masa nalazi u 4-5 slojeva, a uređaji za ključanje. Disipacija topline nakon prolaska plina svakog katalizatora se provodi uvođenjem hladnog plina ili zraka u uređaj ili upotrebom izmjenjivača topline ugrađenih u uređaj ili odvojeno odvojeno (princip oporavka).

Slika 7.9 - Konstrukti kontaktnih strojeva: A - kontaktni čvor: 1 - kontaktni uređaji, b - kontaktni aparat za kipuće; 2 - izmjenjivač topline.

Totalitet kontaktnog aparata, izmjenjivači topline i plinovoda predstavljaju kontaktni čvor. Na sl. 7.9 Prikazuje se kontakt koji se sastoji od kontaktnih aparata za filtriranje i udaljenog izmjenjivača topline i kontaktnih aparata za ključanje.

Prednosti kontaktnih uređaja za ključanje uključuju:

- visoki koeficijent prijenosa topline iz katalizatora je u stanju cijev sloja na površinu izmjenjivača topline (10 puta više od plina), koji omogućuje bez pregrijavanja da kontaktira plin peći s visokim sadržajem sumpora oksida (IV ) i smanjiti temperaturu paljenja katalizatora;

- neosjetljivost na prašinu, spojeno s plinom na peći.

7.3.3. Dvostruko kontaktiranje

Najvažniji zadatak poboljšanja proizvodnje sumporne kiseline je povećanje stupnja kontakta i smanjenje emisija sumpornih oksida (IV) u atmosferu. U uobičajenom procesu povećavajući stupanj kontaktiranja iznad 0,98 dolara. Jedinice su neprikladne, jer je povezana s oštrim povećanjem broja i broja slojeva kontaktne mase. Međutim, čak i uz ovaj maksimalni stupanj kontakta, sumporni oksid (iv) može doseći 35-60 tona na modernim instalacijama. Osim značajnih gubitaka proizvoda, uzrokuje potrebu za složenim i skupim mogućnostima za liječenje neutralizacije otpadnih plinova.

Dvostruka dvostruka kontaktna metoda dvostruke apsorpcije (DKDA) Koristi se za povećanje konačnog stupnja kontaktiranja i proces oksidacije sumpornog oksida (IV) se provodi u dvije faze. U prvoj fazi kontaktiranja dovodi do stupnja konverzije koji ne prelazi 0,90-0,92 dolara. Nakon čega se sumporni oksid (VI) razdvoji od kontaktnog plina. Drugi korak kontaktiranja se provodi do stupnja transformacije sumpornog oksida lijevo u plinu (IV) od 0,95 dolara ostaje u plinu. jedinice. U konačni stupanj kontakta određuje se u ovom slučaju kao

- gdje je X1 stupanj kontakta u prvoj fazi;

- X 2 - stupanj kontakta u drugoj fazi.

Metoda dvostrukog kontakta omogućuje vam da povećate stupanj kontakta na 0,995 dolara. jedinice. I za nekoliko narudžbi veličine da se smanji emisija sumpora oksida (IV) u atmosferu. Na sl. 7.10 prikazuje dvostruki kontaktni dijagram pomoću uređaja za kontakt tipa filtra koji se koristi u instalaterima DC-Y.

Slika 7.10 - dvostruka konzorska shema

7.4. Apsorpcija sumpora oksida (VI)

Apsorpcija sumpora oksida (VI) To je posljednji stupanj u proizvodnji sumporne kiseline kontaktom iz kontaktnog plina i pretvarajući ga u sumpornu kiselinu ili oleum. Apsorpcija sumpora oksida (VI) predstavlja reverzibilnu egzotermnu reakciju i opisana je jednadžbom

Toplinski učinak reakcije ovisi o vrijednosti N i za n \u003d 1 (formiranje monohidrata sumporne kiseline) je 92 kj.

Ovisno o kvantitativnom omjeru sumpornog oksida (VI) i vode, proizvod se može dobiti različitim koncentracijama:

- za n\u003e 1 oleum;

- na n \u003d 1 monohidrat (100% sumporna kiselina);

- s N.< 1 vodena otopina Kiseline (razrijeđena sumporna kiselina).

Za postupak apsorpcije sumpora (VI), priroda apsorbenta je bitna. Brzina apsorpcije opisana je jednadžbom

- gdje je K apsorpcijski koeficijent;

- F - površina faze "upijajući plin";

- Dr. je pokretačka snaga apsorpcijskog procesa.

Pokretačka snaga apsorpcijskog procesa

Budući da je P * SO 3 daje sastav plina, tada će pokretačka sila i stoga će brzina apsorpcijskog procesa biti veća, što je manji tlak ravnoteže sumpornog oksida (VI) preko sorbenta.

Osim toga, s visokim ravnotežnim tlakom preko sorbent vodene pare p * H2O, zbog interakcije molekula vode sa molekulama sumpornih oksida (VI), formirana je par-sumporne kiseline, kondenzirajući s pojavom teškog umaka Magla sumporna kiselina:

Prema tome, upijajući se s minimalnim ravnotežnim tlakom iznad nje je sumporni oksid (VI) i vodena para će biti najbolja apsorpcija. Ovo stanje u najvećoj mjeri zadovoljava amzeotrop sumporne kiseline s koncentracijom od 98,3%. Upotreba niže koncentracije sumpornih kiselina dovodi do intenzivnog stvaranja magle, a upotreba 100% -tne kiseline ili oleuma je smanjenje stupnja apsorpcije. Na sl. 7.11 Ovisnost apsorpcije sumpornog oksida (VI) prikazana je na koncentraciji sumporne kiseline koja se koristi kao upijanja.

Apsorpcija sumpora oksida (VI) popraćena je oslobađanjem značajne količine topline. Stoga, kako bi se osigurala cjelovitost apsorpcije sumpora oksida (VI), postupak vodi pri hlađenom plinu i upijaju se na 80 0 s i koristi uređaje s velikim volumenom apsorpcije.

Na sl. 7.11 predstavila je shemu apsorpcije.

Slika 7.11 - Dijagram dvostupanjskog procesa apsorpcije:

- plinski hladnjak;

- olimy apsorber;

- apsorber monohidrata;

- toranj za sušenje;

- hladnjak tekući proizvod;

- prikupljanje oleuma;

- zbirka monohidrata

Takva apsorpcijska shema omogućuje dobivanje, osim kontakata sumporne kiseline s koncentracijom od 92-93%, također oleuma različitih koncentracija.

7.5. Tehnološka shema za proizvodnju kontaktne metode sumporne kiseline

Trenutno, u proizvodnji sumporne kiseline i oleuma, kontaktna metoda je najčešća tehnološka shema upotrebom DC-DC-DC načela (dvostruki kontakt - dvostruka apsorpcija). Dio takve sheme, osim prtljažnika peći i odvajanja ukupnog čišćenja plina peći, tehnološki podcijenjeni za sve krugove, prikazani su na Sl. 7.12.

Slika 7.12 - Tehnološka shema za proizvodnju sumporne kiseline iz Cchedan dvostruko kontaktiranje DK-Da

- Šuplje toranj za pranje rublja;

- pranje tornja s mlaznicom;

- hidratantna kula;

- elektrostatički filtri;

- toranj za sušenje;

- turbogazoduvka;

- zbirka od 75% kiseline;

- kolekcionar proizvodnje kiseline;

- izmjenjivači topline;

- kontaktni aparat;

- olimy apsorber;

- monohidratq amortizer.

- monohidratq amortizer.

Streami proizvoda:- I - ohlađena 98% kiselina;

- II - proizvodnja kiselina za hlađenje;

- III - ohlađeni oleum ili monohidrat;

- IV - Proizvodnja Oleum za hlađenje.

Kapacitet instalacije do 1500 t / dan. monohidratom. Potrošni koeficijenti (na 1 tonu monohidrata): Kolchenan 0.82 tona, voda 50 m 3, struja 82 kW * h.

7.6. Sumporne kiseline

Moderna industrija proizvodi nekoliko vrsta sumporne kiseline i oleuma koji se razlikuju u koncentraciji i čistoći (tablica 7.4). Da bi se smanjila mogućnost kristalizacije proizvoda tijekom transporta i skladištenja, kao iu samoj proizvodnji, standardi za robne sorte, čije koncentracije odgovaraju eutektičkim pripravcima s najnižim temperaturama kristalizacije.

U određivanju tehničkih i ekonomskih pokazatelja proizvodnje sumporne kiseline, provodi se izračuni proizvodnje, obično, 100% sumporne kiseline (monohidrat). Da se ponovno izračunava masa oleuma na masi monohidrata, koristi se formula

Tablica 7.4 - Robne sorte sumporne kiseline i oleuma

Primjer rješavanja problema

Stvorite materijalnu ravnotežu grane sušenja fuggous plina. Volumen fuggous plina V3. Sastav lukav plina (% OB): S02 - A, O2 - B, N2 - 79. Pare vode u plin 138 m3 ili 110,9 kg. Plin se razrijedi s zrakom do 7,5%. SO2. Vodeni parovi apsorbiraju sumpornu kiselinu s masenim frakcijama ω1 \u003d 94%. Kiselina se razrijedi u maseni frakciju od ω2 \u003d 93,5%. Gledanje iz grane za sušenje sadrži 0,2 g / m3 vodene pare. M S02 \u003d 64 g / mol, m O2 \u003d 32 g / mol, M N2 \u003d 28 g / mol.

Početni podaci

Vlan Obzh.gaza\u003d 1000 m 3; A - 9,6% (oko.) B - 11,4% (oko.)

Odluka

Izračunajte sastav plina za suhog prženja:

V tako 2 \u003d a ∙ v Obzh.gaza/ 100 \u003d 9,6 ∙ 1000/100 \u003d 276,38 m3, ili m S02 \u003d v tako 2 ∙ m SO 2/222,4 \u003d 789,66 m 3.

Slično tome, izračunavaju se volumen i masa kisika i dušika, koji su uključeni u fuggous plin, a podaci se bilježe u tablici:

Volumen suhog plina nakon razrjeđivanja s zrakom

Volumen suhog zraka koji se doda u plin

Prihvaćamo relativnu vlažnost zraka jednaku 50% (0,5 komada jedinice) i temperaturu zraka 23 ° C. Ova temperatura odgovara tlaku zasićene vodene pare p \u003d 2786,4 pa (20,9 mm Hg)

Volumen vlage uveden zrakom:

Sastav zraka koji je dodan u plin

Ukupna masa vlage, napravljena plinom i zrakom MH2O, ukupno. \u003d 110,90 + 9,03 \u003d 119,03 kg

Masaža vlage u plinu koji se odvaja od odjela za sušenje

Masa vlage apsorbirana kiselinom

mH2O, desno. \u003d MH2O, ukupno. - MH2O, WOW \u003d 119.93 - 0.74 \u003d 119,19 kg

Masa kiselina potrebnih za sušenje plina, izračunava jednadžbu monohidratne ravnoteže u dolaznom i napuštanju kiseline:

x ω1 H2SO4 \u003d (X + MH2 Oppogl.) \u003d ω2 H2SO4

0.94x \u003d (X + 119,19) 0,935

0.94x - 0.935x \u003d 111,44

Volumen kiseline (s \u003d 1800 kg / m3)

![]()

Na temelju praktičnih podataka prihvaćamo da je 0,3% (oko.) SO2 se ekstrahira iz plina, otapanje u H2S04. Masa sumpor topljivog oksida (IV) SO2 je

mSO2 je zadovoljan. \u003d VSO2 0,003 \u003d 276,38 0,003 \u003d 0,83 m3 ili 2,37 kg

Ostavljajući plin za sušenje

|

276,38 – 0,83 = 275,55 |

||

|

2274,1 + 636,8 = 2911,21 |

||

|

328,21 + 169,27 = 497,48 |

||

Masa ostavljajući granu sušenja kiseline

mH2SO4. \u003d X + MH2O težina. + MSO2 je zadovoljan. \u003d 22288 + 119,19 + 2.37 \u003d 22409,56

Masena frakcija H2S04 u ovoj kiselini

Materijalna ravnoteža procesa odvodnog plina

|

27547,29 |

||||

|

27547,30 |

||||

Kontakt sumporne kiseline odražava tehnološku shemu u kojoj se sirovina poslužuje sirovina (klasična shema) (Sl. 34). Ova shema uključuje četiri osnovne faze: 1) dobivanje sumpornog anhidrida, 2) pročišćavanja plina koji sadrži sumpornog anhidrida, od nečistoća, 3) oksidacije (na katalizatoru) sumponskog anhidrida do sumpora, 4) apsorpcije anhidrida sumpora.

Uređaji prve faze procesa uključuju peći peć 2, u kojem se dobije sumporni plin i suhi elektrostilizator 5, u kojem se ispiranje plina očisti od prašine. Na drugoj fazi procesa - pročišćavanje fuggous plina iz nečistoća, otrovnica prema katalizatoru, plin dolazi na 300-400 ° C. Plin se pročisti hladnijim od samog plina, sumpornu kiselinu. U tu svrhu, plin se prolazi kroz takve uređaje: pranje tornjeva 6 i 7, prva mokra elektrostilizala 8, humidifier toranj 9 i drugi mokri elektrostilizator 8. U tim uređajima, plin se očisti od arsenskih, sumpornih i selenijskih anhidrida, kao i ostaci prašine. Zatim se plin oslobađa vlagu u toranj za sušenje 10 i prskanje sumporne kiseline u

Splushotel 11. Oba ispiranja 6 p 7, ovlaživač 9 i sušenje 10 kula se navodnjava s cirkulacijskom sumpornom kiselinom. U ciklusu navodnjavanja postoje kompilacije 20, od kojih se pumpe sumporne kiseline poslužuju navodnjavanjem kula. U isto vrijeme, kiselina je prethodno ohlađena u hladnjacima 18, gdje se fizikalna toplina prženog plina ispušta iz tornjeva za pranje, a PZ sušenje je toplina razrjeđenja sušenja sumporne kiseline.

Superpharger 12 u ovoj shemi nalazi se u približno u sredini sustava; Svi uređaji koji se nalaze ispred njega su pod vakuumom, nakon što je pjevao tlak. Tako, pod tlakom, aparati rade, pružajući oksidaciju anhidrida sumpora na sumpor i apsorpciju sumpornog anhidronda.

Tijekom oksidacije sumpornog anhydrda, velika količina topline istaknuta je na CVrnig, koji se koristi za zagrijavanje pročišćenog pekućeg plina koji ulazi u kontaktni uređaj 14. Vrući sumporni anhidrid kroz zidove cijevi pomoću kojih prolazi u izmjenjivaču topline 13 , prenosi toplinu u hladniji sumpornog anhidrida. Prostor za izmjenjivač topline 13 i ulazak u kontakt aparat 14. Daljnje hlađenje sulfida anhidronda prije apsorpcije u oleumu 16 i monohidrat 17 apsorberi nastaje u hladnjaku anhidrida (ekonomizer) 15.

Nakon apsorpcije sumpornog anhidrida u apsorpcijskoj jedinici se oslobađa veliku količinu HEPES, koja se prenosi cirkulirajućom kiselinom, navodnjavanjem vanjskog i monohidrata 17 apsorbera i ispušta se u hladnjake 19 i 18.

Koncentracija oleuma i monohidrata se povećava zbog apsorpcije svih novih i novih dijelova sumpornog anhidrida. Sušenje kiselina je cijelo vrijeme razrijeđena zbog apsorpcije vodenih pare vodenih pare. Stoga, da se održava stabilne koncentracije ovih kiselina, postoje ciklusi razrjeđenja s monohidratom, kiselinom za sušenje monohidrata i ciklus povećanja koncentracija sušenja kisela monohidrata. Budući da je voda ušla u monohidratni apsorber sa sušenjem kiseline gotovo uvijek nije dovoljno da se dobije željena koncentracija kiselog! "Voda se doda u zbirku monohidrata apsorbera.

U prvom toranj za pranje 6, koncentracija kiseline se povećava zbog apsorpcije od plina male količine sumpornog anhidrida, koji je formiran tijekom chedanskog pečenja u pećima. Da bi se održala stabilna koncentracija pranja kiseline u prvoj torci za pranje u zbirku, kiselina se prenosi iz drugog tornja za pranje. Da bi se održala potrebna koncentracija kiseline u drugoj torci za pranje, prenosi se kiselina iz humidifier tornja. Ako, u isto vrijeme, nema dovoljno vode za dobivanje standardne kiseline koncentracije u prvom tornju za pranje, uvedena je u zbirku ili hidratantnu ili drugu prasku kulu.

Nakon kontakata tvornice sumpornih kiselina obično se dobivaju tri vrste proizvoda: oleum, tehnička sumporna kiselina i razrijeđena sumporna kiselina iz prvog torta za pranje (nakon odabira selenijske kiseline).

U nekim biljkama, pranje kiseline nakon pročišćavanja od nečistoća se koristi za razrijeđivanje monohidrata ili za pripravu koncentrirane sumporne kiseline razrjeđivanjem oleuma. Ponekad je oleum samo razrijeđen vodom.

Prema shemi "prikazano na Sl. 34, obrađuje se plin koji sadrži 4-7.5% S02. S nižom koncentracijom S02 toplina koja se oslobađa u kontaktnom odjeljku, nedostaje za zagrijavanje plina koji ulazi u dodir (tj. To nije osiguran Proces procesa). U višoj koncentraciji, S02 smanjuje stupanj kontakta.

Trenutno je rad u tijeku na poboljšanju sheme kontakata za proizvodnju sumpornih kiselina pomoću novog dizajna pojedinačnih faza ovog procesa i korištenja snažnijih uređaja koji pružaju performanse sustava visokih performansi.

U mnogim biljkama na sušenju kule i monohidriju se apsorbiraju, koriste se distributeri kiseline, nakon čega plin sadrži minimalni sprej. Osim toga, izravno u kulama ili nakon njih postoje uređaji za odvajanje kapljica magle n prskanja. U određenom broju tvornica iz tehnološke sheme, isključen je za ovlaživačkosti kule; Njegova odsutnost se kompenzira povećanjem snage vlažnih elektrostilizatora ili određene promjene u načinu rada pranja tornjeva za intenzivniji hidratantni plin u drugom kuli za pranje, što omogućuje smanjenje troškova električne energije na mokro čišćenje.

U industriji sumporne kiseline, intenzivni i napredniji uređaji, zamjenjuju vjetrove, hladnjake za navodnjavanje, centrifugalne pumpe, itd., Počinju se široko koristiti, itd. Na primjer, za odvajanje S02 iz ispušnih plinova u proizvodnji sumporna kiselina. poprskan protokom plina.

Kao rezultat upotrebe kisika diusa u ispaljivanju sirovina u obojenoj metalurgiji, koncentracija S02 u ispušnim plinovima povećava, što stvara mogućnost intenziviranja sustava sumpornih kiselina koji djeluju na tim plinovima. Upotreba materijala otpornih na kiselinu u proizvodnji opreme za proizvodnju sumporne kiseline kontaktiranjem može značajno poboljšati kvalitetu proizvoda i povećati oslobađanje reaktivne sumporne kiseline.

Tehnološki proces proizvodnje sumporne kiseline iz elementarne kontaktne metode se razlikuje od procesa proizvodnje iz VSCheredana broja značajki:

poseban dizajn peći za plin na peći;

povećan sadržaj sumpornog oksida (IV) u plin na peći;

nedostatak prije pročišćavanja plina peći. Proizvodnja sumporne kiseline iz sumpora prema dvojnoj kontaktnoj metodi i dvostrukoj apsorpciji (sl. 1) sastoji se od nekoliko faza:

Zrak nakon pročišćavanja iz prašine se isporučuje s plinskim prahom u kuli za sušenje, gdje se osuši s 93-98% sumpornom kiselinom na sadržaj vlage od 0,01% volumena; Suhi zrak ulazi u peći sumpor nakon zagrijavanja u jednom od izmjenjivača topline kontaktnog čvora.

Izgaranje (izgaranje) sumpora je homogena egzotermna reakcija, koja prethodi kruti sumporni prijelaz u tekuće stanje i njezinu naknadnu isparavanje:

S. Tb → S. J. → S. Par

Prema tome, proces izgaranja odvija se u plinskoj fazi u struji prethodnog zraka i opisana je jednadžbom:

S + O. 2 → tako. 2 + 297,028 KJ;

Za spaljivanje sumpora koriste se peći tipovi mlaznica i ciklona. U mlaznicama, rastaljeni sumpor se raspršuje u komori za izgaranje sa komprimiranim zrakom kroz mlaznice, koje ne mogu osigurati dovoljno miješanje sulpora pare s zrakom i potrebnom brzinom izgaranja. U ciklonskim pećima, radeći na načelu centrifugalnih kolektora prašine (cikloni), postiže se značajno bolje miješanje komponenti i osiguran je veći intenzitet spaljivanja sumpora nego u mlaznicama.

Zatim se plin koji sadrži 8,5-9,5% tako 3 unose na prvu fazu apsorpcije u apsorberu, navodnjava se oleum i 98% sumpornom kiselinom:

TAKO. 3 + N. 2 Oh → n. 2 TAKO. 4 +130,56 KJ;

Dalje, plin je pročišćen od prskanja sumporne kiseline, zagrijava do 420 ° C i ulazi u drugu fazu konverzije koji teče na dva sloja katalizatora. Prije drugog stupnja apsorpcije, plin se ohladi u ekonomiji i dovodi se u apsorber druge faze, navodnjava se 98% sumpornu kiselinu, a zatim nakon čišćenja od prskanja, bačena je u atmosferu.

Plinom peći za spaljivanje sumpora karakterizira veći sadržaj sumpora oksida (IV) i ne sadrži veliku količinu prašine. Prilikom spaljivanja nativnog sumpora, ne postoje i spojevi arsena i selena, koji su katalitički otrovi.

Ova shema je jednostavna i primljena ime "kratka shema" (sl. 2).

Sl. 1. Shema proizvodnje sumporne kiseline iz sumpora prema DC-Y metodi:

1 peć sumpora; 2-recikliranje; 3 - ekonomija; 4-bacača; 5, 6-topline izmjenjivači bacača; 7-pin aparat; Izmjenjivači 8 topline; 9-olemika; Toranj od 10 sušenja; 11 i 12-ACC. Prvi i drugi monohidratni apsorberi; 13 zbirki kiseline.

Slika 2. Proizvodnja sumporne kiseline iz sumpora (shema):

1 - komora za taljenje sumpora; 2 - filter tekućeg sumpora; 3 - peć za spaljivanje sumpora; 4 - kotlov reciklara; 5 - kontaktni uređaji; 6 - apsorpcijski sustav oksidnog sumpora (VI); Hladnjaci za 7-sumpornih kiselina

Postojeći postrojenja za proizvodnju sumporne kiseline, opremljenu pećnicom ciklona, \u200b\u200bimaju kapacitet od 100 tona sumpora i više dnevno. Razvijaju se novi dizajn do 500 t / dana.

Potrošnja na 1 tonu monohidrata: sumpor 0,34 tona, voda 70 m 3, struja 85 kWh.

1. Uvod

2. Ukupna karakteristika proizvodnje proizvodnje sumporne kiseline

3. Sirovi izvori sumporne kiseline

4. Slika industrijske proizvodnje sumporne kiseline

5. Odabir katalizatora

6. Obrazloženje metode proizvodnje

7. Faze i procesna kemija

8. Termodinamička analiza

9. Kinetika oksidacijskog procesa tako 2

10. Kondenzacija sumporne kiseline

11. Termodinamička analiza procesa kondenzacije

12. Opis procesne sheme

13. Izračun ravnoteže materijala

14. Izračun toplinske ravnoteže

15. Izračun kontaktnog aparata

16. Sigurnosne mjere tijekom rada proizvodnog pogona

17. Popis referenci

1. Uvod

Sumporna kiselina je jedan od glavnih proizvoda za više večeri kemijske industrije. Koristi se u različitim sektorima nacionalnog gospodarstva, budući da ima kompleks posebnih svojstava koja olakšavaju njegovu tehnološku uporabu. Sumporna kiselina ne puši, nema boje i miris, na normalnoj temperaturi je u tekućem stanju, u koncentriranom obliku ne korodira željezne metale. U isto vrijeme, sumporna kiselina se odnosi na broj jakih mineralnih kiselina, tvori brojne stabilne soli i jeftine.

Tehnika pod sumpornom kiselinom razumije sustave koji se sastoje od sumpornog oksida (VI) i vode različitih pripravka: pH 3 · tH2O.

Monohidrat sumporne kiseline je bezbojna masna tekućina s temperaturom kristalizacije od 10,37 o C, vrelišta od 296,2 ° C i gustoća od 1,85 t / m3. S vodom i sumporom oksidom (VI) miješa se u svim aspektima, formirajući hidrate H2S04 · H20, H2S04 · 2N20, H2S04 · 4N20 i spojevi sa sumporom oksidom h 2 SO 4 · SO 3 i H2S04 · 2SO 3.

Ovi hidrati i spojevi sa sumporom oksidom imaju različite temperature kristalizacije i tvore seriju eutectika. Neki od tih eutectika imaju temperaturu kristalizacije ispod nule ili blizu nule. Ove značajke otopina sumporne kiseline uzimaju se u obzir pri odabiru svojih robnih sorti, koje u proizvodnji i uvjetima skladištenja trebaju imati nisku temperaturu kristalizacije.

Grupna točka sumporne kiseline također ovisi o njegovoj koncentraciji, tj. Sastav sumpornog oksida (VI) - vode. Uz povećanje koncentracije vodene sumporne kiseline, temperatura vrenja povećava i doseže maksimalno 336,5 ° C u koncentraciji od 98,3%, što odgovara azeotropnom sastavu, a zatim se smanjuje. Grupna točka oleuma s povećanjem sadržaja slobodnog sumpora oksida (VI) je smanjena s 296,2 o C (vrenje monohidrata) do 44,7 ° C koji odgovara točki vrenja od 100% sumpora oksida (VI).

Kada se grijanje pare sumporne kiseline iznad 400 ° C podvrgavaju toplinskoj disocijaciji prema shemi:

400 ° C 700 ° C

2n 2 tako 4<=> 2N 2 O + 2SO 3<=> 2N20 + 2SO 2 + O2.

Među mineralnim kiselinama, sumporna kiselina u smislu proizvodnje i potrošnje rangira prvo. Svjetska proizvodnja u proteklih 25 godina porasla je više od tri puta i trenutno je više od 160 milijuna tona godišnje.

Primjene sumporne kiseline i oleuma su vrlo raznolike. Značajan dio se koristi u proizvodnji mineralnih gnojiva (od 30 do 60%), kao iu proizvodnji boja (od 2 do 16%), kemijska vlakna (od 5 do 15%) i metalurgije (od 2 do 3%). Koristi se za različite tehnološke svrhe u tekstilnoj industriji, hrani i drugim industrijama.

2. Ukupna karakteristika proizvodnje proizvodnje sumporne kiseline

Instalacija je dizajnirana tako da dobije tehničku sumpornu kiselinu od plina sumporovog sulfida. Plinom od vodikovog sulfida dolazi s instalacijama za hidrokreaciju, jedinicom za sušenje plina, ugradnjom regeneracije amina i kiselih otpada.

Ulazak u pogon - 1999

Proizvodnja proizvodnje sumporne kiseline dizajnirana je za preradu 24 tisuće tona godišnje plina sumporovodika.

Kapacitet dizajna instalacije u sumpornoj kiselini iznosi 65 tisuća tona godišnje.

Instalacijski projekt obavljao je OJSC "Vnipineft" na temelju tehnologije danske tvrtke Haldor Tops Aux i OJSC Niuif Moskva.

Ruski dio instalacije predstavljen je dijelom priprave sirovina, kotlova za kuhanje, od spaljivanja plina sumporovodikovog sulfida, blokova odzbrike vode, neutralizacije odlagališta sumpora i osiguravanje ugradnje zraka u zrak.

Danska strana osigurava WSA jedinica kao dio:

· Uređaji za kontakt (konverter);

· Kondenzator;

· Cirkulacijski sustav i crpljenje sumporne kiseline;

· Zračni ventilator za spaljivanje H2S, hlađenje i razrjeđivanje procesa plina;

· Silikonski sustav za opskrbu uljem (kontrolna jedinica za kiselinu) u tehnološkom plinu kako bi se smanjila emisijama u atmosferu.

3. Sirovi izvori sumporne kiseline

Sirovina u proizvodnji sumporne kiseline može biti elementarna sumpora i mogu se dobiti različiti spojevi koji sadrže seren iz kojih se mogu dobiti sumpor ili sumporni oksid (iv).

Prirodni depoziti nativnog sumpora sumpor je mali, iako je Clark jednak 0,1%. Najčešće sumpor je u prirodi u obliku metalnih sulfida i metala sulfata, a također je uključen u naftu, kamen ugljen, prirodne i povezane plinove. Značajne količine sumpora sadržane su u obliku sumpora oksida u plinovima peći i ne-željeznim metalurgijskim plinovima te u obliku vodikovog sulfida, oslobađaju se prilikom čišćenja zapaljivih plinova.

Dakle, robni izvori proizvodnje sumporne kiseline su prilično raznoliki, iako se još uvijek koristi kao sirovine uglavnom elementarnog sumpora i željeza. Ograničena uporaba takvih vrsta sirovina, kao što je toplinski stakleni plin, bakreni plinovi, objašnjen je niskom koncentracijom sumpora oksida (IV).

U tom slučaju, frakcija ckedana u bilanci sirovina se smanjuje, a udio sumpora povećava.

U općoj shemi proizvodnje sumporne kiseline, dvije prve faze su bitne - priprema sirovina i njegovo izgaranje ili pucanje. Njihov sadržaj i hardverski dizajn značajno ovise o prirodi sirovina, što u velikoj mjeri određuje složenost tehnološke proizvodnje sumporne kiseline.

4. Kratak opis metoda industrijske proizvodnje sumporne kiseline

Proizvodnja sumporne kiseline iz sirovina koje sadrže seren uključuje nekoliko kemijskih procesa u kojima se događa promjena u stupnju oksidacije sirovina i međuprodukata. To se može predstavljati kao sljedeća shema:

gdje sam stupanj dobivanja plina na peći (sumporni oksid (iv)),

II - stupanj katalizatora oksida sumpora (IV) na sumpor oksid (VI) i njegovu apsorpciju (obradu u sumpornoj kiselini).

U stvarnoj proizvodnji, postupci pripreme sirovina, plina na peći i drugih mehaničkih i fizikalno-kemijskih operacija dodaju se tim kemijskim procesima.

Općenito, proizvodnja sumporne kiseline može se izraziti na sljedeći način:

Sirovine Priprema sirovina (pucanja) sirovina

upija kontakt dimnjaka

kontakt plinske sumporne kiseline

Specifična tehnološka shema proizvodnje ovisi o vrsti sirovina, singularnosti katalitičke oksidacije sumpornog oksida (IV), prisutnosti ili odsutnosti stupnja apsorpcije sumpora oksida (VI).

Ovisno o tome kako se provodi proces oksidacije tako 2 VS3, postoje dvije osnovne metode dobivanja sumporne kiseline.

U kontaktnoj metodi dobivanja sumporne kiseline, oksidacijski proces tako 2 VSO 3 se provodi na čvrstim katalizatorima.

Sumpor trioksid se prevodi u sumpornu kiselinu u posljednjoj fazi procesa - apsorpcija sumpornog trioksida, koji je pojednostavljen može biti predstavljen reakcijskom jednadžbom:

Tako 3 + h 2 na 2 SO 4

Prilikom izvođenja procesa dušika (toranj), dušikov oksid se koristi kao nosač kisika.

Oksidacija sumpornog dioksida se provodi u tekućoj fazi i konačni proizvod je sumporna kiselina:

SO 3 + N2O3 + N2 na 2 SO 4 + 2No

Trenutno, industrija uglavnom koristi kontaktnu metodu za proizvodnju sumporne kiseline, koja omogućuje korištenje uređaja s većim intenzitetom.

1) Kemijska shema za proizvodnju sumporne kiseline iz Cchedan uključuje tri uzastopne faze:

Oksidacija piritnog koncentrata kisik kisika željeza disulfide:

4Fe2 + 11o 2 \u003d 2F2S 3 + 8SO 2,

Katalitička oksidacija sumpornog oksida (IV) višak kisika peći plina:

2SO 2 + o 2 2SO 3

Apsorpcija sumpora oksida (VI) sa stvaranjem sumporne kiseline:

Tako 3 + h 2 na 2 SO 4

Prema tehnološkom dizajnu, proizvodnja sumporne kiseline iz željeznog ccchedan je najteža i sastoji se od nekoliko dosljedno provedenih faza.

2) Tehnološki proces proizvodnje sumporne kiseline iz elementarne kontaktne metode se razlikuje od procesa proizvodnje iz CCHEDAN broja značajki. To uključuje:

– poseban dizajn peći za plin na peći;

- povećan sadržaj sumpornog oksida (IV) u plin na peći;

- Nedostatak prije pročišćavanja plina peći.

Naknadno djelovanje kontaktiranja sumpornog oksida (IV) na fizikalno-kemijske baze i dizajn hardvera se ne razlikuju od onih za proces na temelju potoka i obično se sastavljaju prema DCDA shemi. Termostatizacija plinova u kontaktnom uređaju u ovoj metodi se obično provodi ulazak u hladni zrak između slojeva katalizatora

3) Tu je i metoda proizvodnje sumporovenske kiseline iz sumporovodikovog sulfida, pod nazivom "mokra" katalizom, je da je smjesa sumporovog oksida (IV) i vodene pare, dobivene spaljivanjem vodikovog sulfida u struji zraka, bez odvajanja do odvajanja do kontakt, gdje sumporni oksid (IV) oksidira na krutom vanadijskom katalizatoru na sumporni oksid (VI). Smjesa plina se zatim ohladi u kondenzatoru, gdje se parovi sumporne kiseline pretvaraju u tekući proizvod.

Tako, za razliku od metoda proizvodnje sumporne kiseline iz viopana i sumpora, u procesu vlažne katalize ne postoji posebna faza apsorpcije sumpora oksida (VI) i cijeli proces uključuje samo tri uzastopna faza:

1. Burning vodikov sulfid:

H2S + 1.5o 2 \u003d SO 2 + H2

s formiranjem smjese sumpornog oksida (IV) i vodene pare ekvimulekularnog pripravka (1: 1).

2. Oksidacija sumpornog oksida (IV) na sumporni oksid (VI):

SO 2 + 0,5O 2<=> Tako 3.

s očuvanjem jednakolekularnosti pripravka smjese sumpornog oksida (IV) i vodene pare (1: 1).

3. Kondenzacija pare i stvaranje sumporne kiseline:

Tako 3 + h 2 o<=> H 2 tako 4

prema tome, proces vlažne katalize opisan je ukupnom jednadžbom:

H2S + 2O 2 \u003d H2S04

Postoji shema za proizvodnju sumporne kiseline na povišenom tlaku. Učinak tlaka na brzinu postupka moguće je procijeniti u kinetičkom području, gdje praktički nema utjecaja fizičkih čimbenika. Povećani tlak utječe na brzinu procesa i ravnotežnom stanju. Stopa reakcije i prinos produkta s povećanjem tlaka povećava povećanjem trenutnih koncentracija S02 i O2 i povećanjem pokretačke sile procesa. No, s povećanjem tlaka, troškovi proizvodnje za kompresiju povećanja inertnog dušika. Temperatura u kontaktnom uređaju se također povećava, jer Pri visokom tlaku i niskoj temperaturi, vrijednost konstanta ravnoteže nije dovoljna u usporedbi s shemom atmosferskog tlaka.

Veliki opseg proizvodnje sumporne kiseline posebno je oštro stavljajući problem njegovog poboljšanja. Ovdje možete dodijeliti sljedeće glavne upute:

1. širenje baze sirovine zbog uporabe kotla ispušnih plinova električnih postrojenja i raznih industrija.

2. Povećajte napajanje jedinice. Povećanje snage u dva ili tri puta smanjuje troškove proizvoda za 25 do 30%.

3. Intenziviranje procesa isparenja sirovina korištenjem kisika ili kisika zraka. Time se smanjuje volumen plina koji prolazi kroz opremu i povećava njegovu učinkovitost.

4. Povećan tlak u procesu, što doprinosi povećanju intenziteta glavne opreme.

5. korištenje novih katalizatora s povećanom aktivnošću i niskom temperaturom paljenja.

6. Povećanje koncentracije sumpornog oksida (IV) u plin na peći koja se dobiva do kontaktiranja.

7. Proveden reaktora za kipuće slojeve na fazama ispaljivanja sirovina i kontaktiranje.

8. Korištenje toplinskih učinaka kemijskih reakcija u svim fazama proizvodnje, uključujući i za generiranje energetske pare.

Najvažniji zadatak u proizvodnji sumporne kiseline je povećanje stupnja transformacije tako 2 u tako 3. Osim povećanja performansi sumporne kiseline, ovaj zadatak vam omogućuje da riješite ekološki problemi - smanjiti emisije u okoliš Štetna komponenta tako 2.

Provedene su mnogo različitih studija u različitim područjima kako bi se riješio ovaj problem: tako 2 apsorpcija, adsorpcija, istraživanje u promjeni dizajna kontaktnog aparata.

Bitni različiti dizajni kontakata:

Kontaktni aparat s jednim kontaktiranjem: takav uređaj karakterizira nizak stupanj konverzije sumpornog dioksida u trioksid. Nedostatak ovog uređaja je da plin izlazi iz kontaktnog aparata ima visok sadržaj sumpornog dioksida, koji negativno utječe na ekološko gledište. Koristeći ovu jedinicu, ispušni plinovi se moraju očistiti od tako 2. Da biste koristili tako 2, postoji mnogo različitih načina: apsorpcija, adsorpcija, .... To, naravno, smanjuje količinu emisija tako 2 u atmosferu, ali se povećava, zauzvrat, broj uređaja u procesu, visok sadržaj SO 2 u plinu nakon kontaktnog uređaja pokazuje nizak stupanj upotrebe SO 2, tako da ovi uređaji u proizvodnji sumporne kiseline ne koristimo.

Dvostruki kontaktni uređaji: DC vam omogućuje da postignete isti minimalni sadržaj tako 2 u ispušnim plinovima kao nakon čišćenja kemikalija. Metoda se temelji na dobro poznatom načelu smanjenja, prema kojem uklanjanje jedne od komponenti reakcijske smjese pomiče ravnotežu prema formiranju ove komponente. Suština metode je provesti proces oksidacije sumpornog dioksida s odvajanjem sumpor trioksida u dodatnom apsorberu. Metoda DC omogućuje obradu koncentriranih plinova.

Uređaj za kontakt s srednjim hlađenjem. Suština metode je da plin ulazi u kontaktne aparate, koji prolazi kroz sloj katalizatora, pada u izmjenjivač topline, plin se ohladi, a zatim dolazi do sljedećeg katalizatora. Ova metoda također povećava stupanj upotrebe SO 2 i sadržaja u ispušnim plinovima.

5 . Izbor katalizatora

Najaktivniji katalizator je platinast, ali je izašao iz konzumacije kao rezultat visoke cijene i lakog trovanja nečistoća nerasnog plina, osobito arsena. Željezo oksid je jeftin, ali s uobičajenim sastavom plina - 7% SO2 i 11% O2, prikazuje katalitičku aktivnost samo na temperaturama iznad 625 OS, tj. Kada je XP 70%, i stoga je korišten samo za početnu oksidaciju SO2 dok XP 50-60% postigne. Katalizator vanadija je manje aktivan od platine, ali je jeftinije i otrovan arsenim spojevima nekoliko tisuća puta manje od platine; Pokazalo se da je najracionalniji i samo se koristi u proizvodnji sumporne kiseline. Vanadium Kontakt masa sadrži prosječno 7% V2O5; Aktivatori su oksidi alkalni metali, obično se primjenjuju aktivator K2O; Prijevoznik služi poroznim aluminosilikatima. Trenutno se katalizator koristi kao spoj Si02, K i / ili CS, V u različitim omjerima. Takav se spoj ispostavilo da je najtraženiji na kiselinu i najstabilnije. U cijelom svijetu, to je više točnije ime "vanadium". Takav katalizator je dizajniran posebno za rad s niskim temperaturama, što dovodi do manje emisija u atmosferu. Osim toga, takva kataliza je jeftinija od kalijevog / vanadija. Konvencionalni vanadij kontaktne mase su porozne granule, tablete ili prstenje.

6. Obrazloženje metode proizvodnje

Dobivanje sumporne kiseline iz vodikovog sulfida (mokra kataliza) na postrojenju za rafiniranje perm ulja je proizvodnja niske tonaže (65 tisuća tona godišnje). U osnovi, ova proizvodnja je stvorena kako bi se smanjile emisije plinova koji sadrže sumpor i maksimiziraju sirovine, što je u ovom slučaju gubitak procesa hidrotrkreljivih ulja.

Osim korištenja vodikovog sulfida, u procesu dobivanja 3 reakcije sulfurske kiseline 3:

H2S + 1.5o 2 \u003d SO 2 + H2

SO 2 + 0,5O 2<=> Tako 3.

Tako 3 + h 2 o<=> H 2 tako 4

Ova tri reakcije nastaviti s oslobađanjem značajne količine topline, koja se koristi za različite potrebe proizvodnje proizvodnje sumporne kiseline i za različite svrhe poduzeća: priprema pare, koja se koristi u ovoj proizvodnji, dobivanje Par tlačni par koji koristi druge instalacije, zagrijani zrak ulazi u kotlove za spaljivanje vodikovog sulfida i kontaktne aparate.

Prednost dobivanja sumporovog sulfida je da ovaj proces također koristi vodikov sulfid i sumporni dioksid, koji značajno smanjuje emisije u atmosferu, tijekom postupka koji se sastoji od 3 reakcije, upotrijebite nisku temperaturu i atmosferski tlak, što značajno smanjuje potrošnju energije u usporedbi s dijagramom koji primjenjuje visoki tlak. Uzimajući u obzir činjenicu da se, kao rezultat tehnološkog procesa razlikuje veliku količinu topline, proces, zbog toga, teče u automatlom.

7. Faze i procesna kemija

Proces dobivanja sumporne kiseline pomoću metode "vlažne" katalize sastoji se od sljedećih osnovnih faza.

1. Priprava sumpornog anhidrida (S02) spaljivanjem plina sumporovodičnog sulfida prema slijedećoj reakciji:

2H2S + 3O 2 \u003d 2SO 2 + 2 H20

2. hlađenje dimnih plinova i zbrinjavanje topline reakcije izgaranja vodikovog sulfida u kotlu za recikliranje za dobivanje vodene pare.

3. Oksidacija anhidrida sumpora na sumpornog anhidrida (SO 3) na katalizatoru vanadija u kontaktnom uređaju (pretvarač) R-104 prema slijedećoj reakciji:

2SO 2 + o 3 \u003d 2 tako 3

4. Priprava sumporne kiseline (H2S04) kondenzacijom u kondenzatoru WSA U-109 reakcijom:

SO 3 + H2O \u003d H2S04

5. Kako bi se dobila poboljšana sumporna kiselina (sadržaj dušikovih oksida N203, manji od 0,5 ppm) daje hidrazin hidrat dijagram u struju sumporne kiseline koja dolazi u dio koncentracije sumporne kiseline.

Hidrazinsulfat dobiven dodavanjem hidrazina u interakciju sumporne kiseline s nitrozilom unutar kiseline, što uzrokuje sadržaj N203 u svjesnoj kiselini:

4Noso 3 H + N2H4 · H2S043N2 + 5H2S04

Višak hidrazina oksidira se u obliku elementarnog dušika:

N2H4 · H2S04 + O2 N2 + 2H2O + H2S04

Kemikalije sumporne kiseline izražena je formulom H2S04. Strukturna formula sumporne kiseline je kako slijedi:

Relativna molekularna težina sumporne kiseline - 98,08 kg / kMol.

Bezvodna sumporna kiselina sadrži 100% H2S04 ili 81,63% tako 3 i 18,37% tež. H2 O. Ovo je bezbojna masna tekućina koja nema mirisa s temperaturom kristalizacije od 10,37 ° C. Grupna točka bezvodne sumporne kiseline pri tlaku od 1,01 · 10 5 p (760 mm Hg) je 298,2 ° C. Gustoća na 20 ° C je 1830.5 kg / m3.

S anghidridom vode i sumpora, sumporna kiselina se miješa u bilo kojem proporcijama.

U procesu proizvodnje sumporne kiseline za oksidaciju anhidrida sumpora, katalizator se koristi u sumporu. To je porozna tvar na kojoj se primjenjuje aktivni složeni spoj koji sadrži pentovke vanadij V2O5.

U tom slučaju, VK-WSA marka katalizator primjenjuje Haldor vrhovi.

Temperatura paljenja katalizatora 400-430 ºS. Na temperaturama iznad 620 ° C, aktivnost katalizatora se brzo smanjuje, jer U isto vrijeme, aktivni kompleks koji sadrži petočlani vanadij (V2O5) se razgrađuje, a struktura nosača je uništena, što dovodi do uništenja katalizatora i formiranja prašine.

Život servisa katalizatora je najmanje 4 godine.

8. Termodinamička analiza

Izračun toplinskog učinka reakcije oksidacije TAKO. 2 na TAKO. 3 :

2SO 2 + o 2 \u003d 2 tako 3

Q \u003dΔN \u003d 196,6 KJ

Reakcija je egzotermna - odvija se s otpuštanjem topline.

Δg \u003d ΔH-TAS \u003d -196,6-298 * 17,66 \u003d -5459,28

TAKO. 3 :

SO 3 + H2O \u003d H2S04

Q \u003dΔN \u003d 174,26 Kj

Gibbs Energija je znatno manja od nule. To znači da je reakcija termodinamički moguća.

stol 1

Zaključak: Reakcija oksidacije SO 2 u potpunosti teče na niskim temperaturama. Iz toga slijedi, oksidacijska reakcija tako je preporučljiva za provođenje na niskim temperaturama. Povećan tlak, u skladu s načelom lestelije, utječe pozitivno.

9. Kinetika procesa sumpornog dioksida

Konstanta brzine reakcije: Određena iz Arrenius jednadžbe.

K \u003d k 0 * e (a -A / RT) \u003d 9.3 *10 5 *e (-79000 / 430 * 8.31) \u003d 0.13

Energetska aktivacija (79000j / mol)

R - konstanta plina (8,31)

E-temperatura

K 0 - Pre-eksponencijalni čimbenik (9,3 * 10 5 sekundi)

Ravnoteža

Tablica 3.

Vrijednosti ravnoteže stupnja pretvorbe na različitim temperaturama

Na temelju dobivenih podataka tablica 3 i 4 možete nacrtati sljedeći zaključak: sa stajališta ravnoteže stupnja konverzije, proces oksidacije sumpornog dioksida mora se provesti na niskom sadržaju SO2 u smjesa plina i pri niskim temperaturama.

Izračun vremena kontakta smjese plina u kontaktnom uređaju

Tablica 5.

Vrijeme kontakta plina na prvom sloju katalizatora

τ \u003d σδτ \u003d 3,188 sekundi

Ukupno vrijeme kontakta na prvom sloju mjerača sloja \u003d 3,188 sekundi.

Tablica 5.

Vrijeme kontakta plina na drugom sloju katalizatora

τ \u003d σδτ \u003d 6.38 sekundi

Izračun povećanja temperature

T k \u003d tn + λ λH \u003d 787.26

T n, t do -chaničke i konačne temperature, do

λ -COEFFER povećava temperaturu plina prilikom mijenjanja stupnja transformacije za 1% u adijabatskim uvjetima

Δh - povećanje stupnja transformacije

10. Kondenzacija sumporne kiseline

Kondenzacija par sumporne kiseline. U nekim slučajevima, plin koji se koristi za proizvodnju sumporne kiseline ne sadrži štetne nečistoće (arsen, fluor). Tada je ekonomski preporučljivo da ne izlaže takvo pranje plina u posebnoj opremi, već odmah prenijeti na kontaktiranje. Obično ne podvrgava se sušenju, stoga se takav proces naziva mokra kataliza (na primjer, dobivanje sumporove kiseline iz sumporovodika). Plin koji dolazi do stupnja dobivanja sumporne kiseline sadrži S03 i H2 °, a formiranje sumporne kiseline ne dolazi kao rezultat apsorpcije sumpornog anhidrida s kiselinskim otopinama, već zbog formiranja H2S04 pare i kondenzacije u kuli s mlaznicom ili drugom opremom namijenjenom ovom procesu.

Proces kondenzacije je intenzivniji (dolazi velikom brzinom) od procesa apsorpcije. Osim toga, kondenzacija se događa na visokim temperaturama, što olakšava uklanjanje i uporabu topline.

Uz sporo hlađenje plina koji sadrži S03 i H20, moguće je provesti proces kondenzacije pare sumporne kiseline bez magle. Međutim, brzina procesa u isto vrijeme je mala i često skupo održavanje hlađenja s većom brzinom, formiranje određene količine magle, a zatim dodijelite ovu maglu iz smjese plina. Da bi se maglu lakše uplatilo u filtrima, proces dovodi u takve uvjete u kojima se formiraju velike kapi. To odgovara niskoj vrijednosti rezultirajućoj usisnoj i višoj oralnoj oralnoj kiselini, nego kod uobičajenog procesa apsorpcije ("vruća" apsorpcija).

Kondenzacija kiseline dolazi u staklene cijevi u kojima se ugrađuje tehnološki plin koji sadrži par kiseline. Unutar staklenih cijevi su spirale koje služe kao centri za taloženje sumporne kiseline. Na kraju svake epruvete instaliran je filtar zaštitnika (bez kapljica), dizajniran za hvatanje magle sumporne kiseline. Vanjska površina cijevi (Intercoux prostor) ohladi atmosferskim zrakom. Pročišćeni plin s preostalom koncentracijom sumporne kiseline manji od 20 ppm i temperatura od ne više od 120 stupnjeva Celzija se vraća u dimnu cijev.

Oko 35% (mas.) Sumporna kiselina kondenzira u volumenu, dok se parovi pretvaraju u kap tekućine, idu u maglu i provode se protok plina.

Tlak pare u kotlu za reciklara održava se prilično visok na temperaturu površina za izmjene topline. Kotao je bio iznad točke dew sumporne kiseline (275 ° C).

Ne-projicirani plin iz tornja kondenzatora na obloženom kanalu plina kroz hidraulički povod ulazi u vlažne elektrostilizatore. Potonji su dizajnirani za hvatanje magle koncentracije magle za maglu sumporne kiseline 93-94% (mase.). Hidraulički zatvarač također može poslužiti kao prskalica. Pročišćeni plin se prikazuje u atmosferi. Za početno zagrijavanje katalizatora u kontaktnom uređaju, koristi se početni grijač, u kojem se zrak zagrijava zbog gorivnog plina gori.

Upotreba kondenzatorskog tornja u proizvodnji sumporne kiseline omogućuje smanjenje broja faza: na mjestu 4 faze teče u 3.

1 stupanj je spaljivanje vodikovog sulfida u kotlovima za uporabu;

2 faza je oksidacija sumpornog dioksida u kontaktnom uređaju

3 faza je kondenzacija pare sumporne kiseline u kondenzatoru.

Ova jedinica izbjegava proces apsorpcije, koji, zauzvrat smanjuje broj uređaja

11. Termodinamička analiza procesa kondenzacije

Izračun toplinskog učinka reakcije kondenzacije TAKO. 3 :

SO 3 + H2O \u003d H2S04

Q \u003dΔN \u003d 174,26 Kj

Reakcija je egzotermna - nastavite s otpuštanjem topline.

Δg \u003d ΔH-TAS \u003d -174,26-298 * -288,07 \u003d -86019,12

Gibbs Energija je znatno manja od nule. To znači da je reakcija termodinamički moguća.

H2O g \u003d H20

Tablica 3.

Vrijednosti termodinamičkih veličina

U standardnim uvjetima, reakcija kondenzacije je termodinamički moguća.

Odziv kondenzacije sumporne kiseline je termodinamski mogući.

Izračun konstanta ravnoteže

D. G. =- R. * T. * lNKP.

lGKP. =- D. G. / 2,3 * 8,31 * t

KP. =10 - D. G. / 19,113 * t

Tablica 5.

Vrijednosti konstanta ravnoteže ovisno o temperaturi

| T, 0 c | T, K. | DG. | KP. |

| 100 | 373 | -84989,9 | 5,8*10 -4 |

| 200 | 473 | -61056,9 | 0,528 |

| 300 | 573 | -49090,4 | 45,43 |

| 400 | 673 | -37123,9 | 1,043*10 3 |

Od tablice 5, može se vidjeti da s povećanjem temperature konstantne konzorene kondenzacije Cyrgin Republika.

Stoga se proces kondenzacije preporučljivo provesti na povišenim temperaturama.

12. Opis procesne sheme

RAW instalacija dolazi u dva niti:

Instalacije plinskih sulfidnih sulfida L-24-6, L-24-7, L-24-9, GFU pod tlakom od 0,35 do 0,6 kg / cm2;

Kiselo plin iz jedinice regeneracije RAOX (tit.520) jedinica za regeneraciju (tit.520) pod tlakom od 0,6 kg / cm2.

Na ulazu ugradnje, tokovi se kombiniraju i šalju se separatoru kako bi se istaknula tekuća faza od njega. U plinovodu vodika sulfida, mješalica za injekciju demineralizirane vode za apsorpciju amonijaka i MEa instalirana je prije separatora. Potrošnja demineralizirane vode se kontrolira rotameter fi-211.

Tekuća faza iz separatora u smislu pumpe POS.LISA-320 P-207a, pumpa se u jedinicu GFC sive boje ili ugradnju regeneracije amina i stranaka kiselih otpadnih voda.

Tlak sumporovodične sulfide na postrojenju regulator regulatora tlaka Posical-165, čiji je ventil instaliran na resetiranje cijevi H2 s po bakljnju.

Potrošnja vodikovog sulfida na instalaciji snimljena je uređajem POS.FIQ-210, temperatura je uređaj POS.TI-039.

Razina u separatoru opremljena je signalizacijom na niskoj i visokoj razini POS.LISA-320.

Od separatora, vodikov sulfid dolazi do spaljivanja u kotlovi-uslužnim programima KU-A, B, s kroz regulatore protoka. PIC-404 (KU-A), FIC-405 (KU-C), FIC-406 (Ku -C) s ventilima - USY-401 (Ku-a), USY-402 (KU-C), USY-403 (KU-C).

Pritisak vodikal sulfida na kotlovi-korisnici regulirani su instrumenti POS.PISA-401 (Ku-a), poss.piza-402 (KU-C), POS.PIZA-403 (KU-C) sa signalizacijom i blokiranjem na minimalnom tlaku u liniji sumporovodika na ulazu u kotlovnicu.

Spaljivanje vodikovog sulfida u vatrogažeru KU-A kotla-recikliranja, B, C do sumpornog dioksida (SO2) javlja se u struji zraka koje se dobiva od BW-131 puhala.

Razitihage, grijanje i izlaz u način rada načina rada se vrši na gorivo.

Ukupna potrošnja goriva za instalaciju zabilježena je uređajem POS.FIQ-632, pritisak gorivnog plina - uređaj POS.PI-622, temperatura - POSTI-603.

Plin za gorivo iz tvorničke mreže putem električnog gamiranja MO-019 ulazi u separator gorivnog plina, gdje se dođe do odvajanja plina od kondenzata.

Razina kondenzata u B-211 separatoru snimljenim uređajem POS.LISA-999 s niskom razinom signalizacije i visokim razinama POS.LISA-999 i blokiranje na minimalnoj razini.

Kondenzat iz B-211 pumpe P-211a, automatski na maksimalnoj razini POS.LISA-999 (prema minimalnim zaustavljanja crpke) ispumpava se u kondenzatsku liniju plina iz baklje na-6.

Nakon separatora, gorivi plin se zagrijava u grijaču pare i dovodi se do kotlova-utilizatora Ku-a, B, str.

Pritisak na liniji za gorivo reguliran je uređajem POS.PICA-176, od kojih je ventil instaliran na plinoviti gorivo nakon.

Potrošnja plina za gorivo za svaki kotla-utilizator reguliran je instrumentima PIC.FIC-414 (KU-A), FIC-420 (KU-C), FIC-421 (KU-C), čiji su ventili instalirani na odgovarajuće gorivo plinovitih linija na kitlam utilizatorima.

Na ulazu plina za gorivo u svaki reciklički kotao, USY-416 (Ku-a), USY-417 (KU-C), USY-418 (KU-C), koji su uključeni u sustav zaključavanja kotlera.

Postoji blokiranje za minimalni pritisak na plin za gorivo na dovodu plina do mlaznica kotla-utilizatora - POS.PSA-416 (KU-A), PSA-417 (KU-C), PSA-418 (KU-C ).

Shema osigurava opskrbu dušika u liniju za gorivo za pročišćavanje sustava prije nego što je kotao paljenje i kada ga priprema za popravak.

Kotao-utilizer Ku-A, B, C sastoji se od ciklonske vatrogasce, gdje H2S izgaranje, hlađenje komore, sustavi za proizvodnju pare recikliranjem topline izgaranja plinova, koji uključuju: dva-bubnja (gornji i donji) kotlar, konvektivna greda i superheater.

Ciklon Sastoji se od dvostrukog metalnog kućišta koji se formiraju dva koncentrično smještena cilindra čelika. U šupljini između trimps cirkulira vrući zrak, koji dolazi s međužasaka kotla.

Podrška Vruća smjesa od vodikovog sulfida i zraka se provodi tangencijalno kroz uređaj mlaznice na prednjem kraju ciklona. Uređaj mlaznice je zračni kanal koji prolazi kroz rezanje kotla pod kutom od 40 º do horizontalne osi.

Vodikov sulfid ulazi u zračni kanal kroz rupe u gornjem zidu kanala s tlakom, većim od tlaka zraka i miješa se s njom.

Paljenje smjese nastaje na reznom rezu, spaljivanju - unutar ciklona s rotacijskim pokretom protoka plina.

Da bi se uklonilo nepotpuno spaljivanje vodikovog sulfida u područje cilonarnog ložišta, isporučuje se mala količina sekundarnog zraka.

RISI vodikovog sulfida se provodi pomoću gorivnog plina koji ulazi u peć kroz izvanredan uređaj.

Komora za hlađenje Nastaje s lijeve i desne strane zaslona i stražnji zid. Montiralo je tri eksplozivne osigurače tipa membrane.

Superheater Vrsta zavojnice nalazi se iza konvektivne zrake.

Gornji bubanj s unutarnjim strukturnim uređajem je dizajniran za odvajanje para smjese pare za zasićene parove i vode kotla, opskrbu vodom donjeg bubnja i uklanjanje zasićene pare.

Donji bubanj je dizajniran za isporuku svih cijevi za podizanje kotla.

Dvostruka sluznicu kabela. Između unutarnjih i vanjskih listova kože prolazi zrak koji dolazi za spaljivanje. Osiguranje zraka između načina omotača sa svim načinima kotla iznad tlaka plina u kotlu nego se osigurava gustoća plina kotla.

Prikaz prednjeg zida, strop kotlovske jedinice i navodnjavanje ciklonskog ložišta izrađena je od vatrostalnog betona.

Potrošnja zraka u vatrootpornom ko-štednjaku Ku-a, C, C je regulirana instrumentima. FIC-422, čiji su ventili instalirani na dovodu zraka do kotla za recikliranje. Kontrola protoka zraka uključena je u kaskadnom sulfid kontrolnu shemu i održava omjer zračnog vodikovog sulfida u intervalu (10-12): 1.

Tlak zraka na ulazu u posudu za kuhalo, B, s je registriran kod uređaja POS.PISA-420, PIS-421, PIS-422, respektivno. Postoje alarmi i blokiraju minimalni tlak na ulazu u svaki reciklarni kotao.

Postoji blokiranje "kontrola prisutnosti plamena" POS.BSA-401 (Ku-a), POS.BSA-402 (KU-C), POS.BSA-403 (KU-C), kada je kotla Korištenje je zaustavljen.

Razhiriga utilizer ku-a, b, s gorivnim plinom i grijanjem prije kretanja na spaljivanju vodikovog sulfida, proizvedenog s dimnim plinovima u atmosferu kroz svijeću na izlazu tehnološkog plina iz kotla u šipker MO-22 ( Ku-a), MO-23 (KU-C), MO-24 (KU-C).

Temperatura procesa plina na izlazu KU-A, B, regulirana je uređajem POS.TICA-407,408,409 mijenjanjem brzine protoka zraka vodikovog sulfida, izdržavanja unaprijed određenog omjera zraka / plina. Ako omjer zraka / plina ne izdržao i temperatura nadilazi određeni temperaturni raspon, tada postoji smanjenje (s povećanjem temperature) i povećanjem (s smanjenjem temperature) potrošnje vodika sulfida u reciklarni kotao.

Ulazak u vodu za životinje koja dolazi iz pumpe P-201E, B, C, provodi se u gornjem bubnju kotla upotrebom distribucijske cijevi na uronjenu rupu.

Razina hranjive vode u gornjem bubnju kotla-utilizatora regulirana je instrumentima POS.LICA-304 (KU-A), LICA-308 (KU-C), LICA-312 (KU-C), koji su Instalirani na vodovodne vodne linije u kotlu za reciklam.

Brzina protoka hranjive tvari u COATOR-UTIILIZERS-u, B, C je registrirana kod instrumenata POS.FI-214,215,216, montiran na hranjenje linije hrane u udjele u kotlove - korisnice.

Pritisak hranjivih vode na ulazu u kotlove - korisnici bilježe instrumente POS.PI-115,116,117; Temperatura - uređaji predstavlja. TI-016,019,026 instaliran na ulazu hranjive vode do kotla.

Pritisak u bubanj kotla-utisatora bilježi uređaj POS.PIA-155 (Ku-a), PIA-157 (KU-C), PIA-159 (KU-C) s niskim i visokotlačnim alarmom.

Razina vode u gornjem bubnju kotla opremljena je niskim i visokim alarmom; blokiranje na minimalnoj i maksimalnoj razini vode post.lsa-306, LSA-307 (Ku-a); LSA-310, LSA-311 (ku-b); LSA-314, LSA-315 (KU-C).

Voda iz gornjeg bubnja kotla spušta se u donju na pet negrijanih cijevi (četiri od čistih i jedan od soli), na izlazu na koji su instalirani rešetke kako bi se spriječilo parno hvatanje u donje cijevi. Tada voda kotla iz donjeg bubnja ulazi u epruveta epruveta na zračenju i konvekcijskom zraku. Parenje smjese epruveta za isparavanje ulazi u gornju bubnsku jackBar, koja osigurava odvajanje pare od kapljica vode. Zasićene parove vrha bubnja, prolazeći uređaj za odvajanje, ulazi u parobrod, gdje se zagrijava na temperaturu od 354 ºS. Para od para-metra ulazi u uređaj za smanjenje RO-40/15 kako bi se smanjio tlak iz 34.0-38.5 kgf / cm 2 do 15 kgf / cm2.

Pritisak u parni sustav CO-A korisnice, B, reguliran je instrumentom Pods .Pice-160, čiji je regulator ventila instaliran na izlaznim vodovima u retku-40/15.

Voda kontinuiranog čišćenja iz odjeljaka soli gornjeg kotača bubnja ulazi u kapacitet čistoća.

Voda periodičnog čišćenja tijekom odvodnje kotlova također ulazi u periodični čistnik barbartera.

Iz spremnika, vode, ohlađenih u izmjenjivaču topline, gdje zagrijava deaertor hranjivih tvari B-201, ulazi u spremnik. Od spremnika s pumpom, voda se ispumpava kako bi se instalirao elou.

Uzorkovanje vode kotla iz kontinuirane čiste linije provodi se kroz hladnjak uzorkovanja.

Tehnološki plin iz COO-A kotler-reciklara, B, C, C s temperaturom od 530-650 ° C s volumnom frakcijom SO2 unutar 7,5-8,5% ulazi u mikser X-103, gdje se miješa s zrakom i pregrijan paru.

Da bi se razrijedio tehnološki plin, koristi se zrak, ostavljajući nakon hlađenja kondenzatora i ubrizganog puhala. Razrjeđenje plina za plin s zrakom se provodi do volumnog frakcije SO 2 3,5-4,5%, što je potrebno da se smanji točka kiseline, sadržana u njemu, i povećati oksidaciju S02 u S03.