Процесс намагничивания магнитных материалов в переменном поле связан с потерями части мощности магнитного поля. Этумощность, поглощаемую единицей массы магнитного материала и рассеиваемую в виде тепла, называется удельными магнитными потерями P, которые, в свою очередь, складываются из потерь на гистерезис и динамические потери. Динамические потери вызываются, прежде всего, вихревыми токами и частично магнитным последействием (магнитной вязкостью).

Потери на гистерезисе связаны с явлением магнитного гистерезиса и с необратимым перемещением доменных границ. Потери на гистерезис создаются в процессе смещения стенок доменов на начальной стадии намагничивания. Вследствие неоднородности структуры магнитного материала на перемещение стенок доменов затрачивается магнитная энергия. Для каждого материала они пропорциональны площади петли гистерезиса и частоте переменного магнитного поля. Мощность потерь P г, Вт/кг, расходуемая на гистерезисе единицей массы материала, определяется формулой

где η – коэффициент, зависящий от природы материала;

B m – максимальная магнитная индукция в течение цикла;

n – показатель степени, имеющий значение в зависимости от B в пределах от 1.6 до 2;

f – частота.

Чтобы уменьшить потери на гистерезис, используют магнитные материалы с возможно малой коэрцитивной силой.

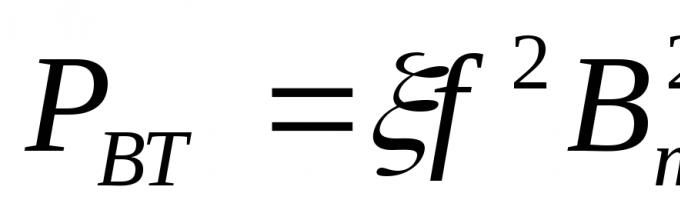

Потери на вихревые токи обусловлены электрическими токами, которые индуцируют в материале магнитный поток. Эти материалы зависят от электрического сопротивления магнитного материала и формы сердечника. Чем больше удельное электрическое сопротивление магнитного материала, тем меньше потери на вихревые токи.

где ξ – коэффициент, зависящий от природы магнитного материала, а также его формы.

Для борьбы с вихревыми токами увеличивают электрическое сопротивление сердечника (магнитопроводов). С увеличением частоты потери на вихревые токи возрастают более интенсивно, чем потери на гистерезис, и при какой-то частоте начнут преобладать над потерями, вызванными гистерезисом.

Потери, вызванные магнитным последействием (магнитной вязкостью), - это свойство магнитных материалов проявлять зависимость запаздывания изменения индукции, происходящее под действием изменяющегося магнитного поля, от длительности воздействия этого поля. Эти потери обусловлены в первую очередь инерционностью процессов перемагничивания доменов. С уменьшением длительности приложения магнитного поля запаздывания и, следовательно, магнитные потери, вызванные магнитным последействием, увеличиваются, поэтому их необходимо учитывать при использовании магнитных материалов в импульсном режиме работы.

Мощность потерь P МП, вызванную магнитным последствием, определяется как разность между удельными магнитными потерями P и суммой потерь на гистерезис P Г и вихревые токи P ВТ:

При перемагничивании в переменном поле имеет место отставание по фазе магнитной индукции от напряженности магнитного поля. Происходит это в результате действия вихревых токов, препятствующих, в соответствии с законом Ленца, изменению магнитной индукции, а также из-за гистерезисных явлений и магнитного последействия. Угол отставания называют углом магнитных потерь и обозначают δ М. Для характеристики динамических свойств магнитных материалов используют тангенс угла магнитных потерь tgδ М. На рисунке представлена последовательная эквивалентная схема замещения и векторная диаграмма тороидальной катушки индуктивности с сердечником из магнитного материала. Активное сопротивление r 1 эквивалентно всем видам магнитных потерь, потерям в обмотке и электрической изоляции.

Если пренебречь сопротивлением обмотки катушки и ее собственной емкостью, то из векторной диаграммы получим

где ω – угловая частота;

L – индуктивность катушки;

Q – добротность катушки с испытуемым магнитным материалом.

Уравнение показывает, что тангенс угла магнитных потерь является величиной, обратной добротности катушки.

ГОСТ 12119.4-98

Группа В39

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Сталь электротехническая

МЕТОДЫ ОПРЕДЕЛЕНИЯ МАГНИТНЫХ И ЭЛЕКТРИЧЕСКИХ СВОЙСТВ

Метод измерения удельных магнитных потерь и действующего значения

напряженности магнитного поля

Electrical steel.

Methods of test for magnetic and electrical properties.

Method for measurement of specific magnetic losses

and actual value of magnetic field intensity

МКС 77.040.20

ОКСТУ 0909

Дата введения 1999-07-01

Предисловие

1 РАЗРАБОТАН Российской Федерацией, Межгосударственным техническим комитетом по стандартизации МТК 120 "Металлопродукция из черных металлов и сплавов"

ВНЕСЕН Госстандартом России

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол N 13 от 28 мая 1998 г.)

За принятие проголосовали:

Наименование государства | Наименование национального органа по стандартизации |

Азербайджанская Республика | Азгосстандарт |

Республика Армения | Армгосстандарт |

Республика Беларусь | Госстандарт Беларуси |

Киргизская Республика | Киргизстандарт |

Российская Федерация | Госстандарт России |

Республика Таджикистан | Таджикгосстандарт |

Туркменистан | Главная государственная инспекция Туркменистана |

Республика Узбекистан | Узгосстандарт |

Украина | Госстандарт Украины |

3 Постановлением Государственного комитета Российской Федерации по стандартизации и метрологии от 8 декабря 1998 г. N 437 межгосударственный стандарт ГОСТ 12119.4-98 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 июля 1999 г.

4 ВЗАМЕН ГОСТ 12119-80 в части раздела 4

5 ПЕРЕИЗДАНИЕ

1 Область применения

1 Область применения

Настоящий стандарт устанавливает метод определения удельных магнитных потерь от 0,3 до 50,0 Вт/кг и действующего значения напряженности магнитного поля от 100 до 2500 А/м при частотах перемагничивания 50-400 Гц методом ваттметра и амперметра.

Допускается определение значений магнитных величин при частотах перемагничивания до 10 кГц на кольцевых образцах и на образцах из полос.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 8.377-80 Государственная система обеспечения единства измерений. Материалы магнитомягкие. Методики выполнения измерений при определении статических магнитных характеристик

ГОСТ 8476-93 Приборы аналоговые показывающие электроизмерительные прямого действия и вспомогательные части к ним. Часть 3. Особые требования к ваттметрам и варметрам

ГОСТ 8711-93 Приборы аналоговые показывающие электроизмерительные прямого действия и вспомогательные части к ним. Часть 2. Особые требования к амперметрам и вольтметрам

ГОСТ 12119.0-98 Сталь электротехническая. Методы определения магнитных и электрических свойств. Общие требования

ГОСТ 13109-97 Электрическая энергия. Совместимость технических средств электромагнитная. Нормы качества электрической энергии в системах электроснабжения общего назначения

ГОСТ 21427.1-83 Сталь электротехническая холоднокатаная анизотропная тонколистовая. Технические условия

ГОСТ 21427.2-83 Сталь электротехническая холоднокатаная изотропная тонколистовая. Технические условия

3 Общие требования

Общие требования к методам испытания - по ГОСТ 12119.0 .

Термины, применяемые в настоящем стандарте, - по ГОСТ 12119.0 .

4 Подготовка образцов для испытаний

4.1 Образцы для испытаний должны иметь изоляцию.

4.2 Образцы кольцевой формы собирают из штампованных колец толщиной от 0,1 до 1,0 мм или навивают из ленты толщиной не более 0,35 мм и помещают в кассеты из изоляционного материала толщиной не более 3 мм или неферромагнитного металла толщиной не более 0,3 мм. Металлическая кассета должна иметь зазор.

Отношение наружного диаметра образца к внутреннему должно быть не более 1,3; площадь поперечного сечения образца - не менее 0,1 см.

4.3 Образцы для аппарата Эпштейна изготовляют из полос толщиной от 0,1 до 1,0 мм, длиной от 280 до 500 мм, шириной (30,0±0,2) мм. Полосы образца не должны отличаться друг от друга по длине более чем на ±0,2%. Площадь поперечного сечения образца должна быть от 0,5 до 1,5 см. Число полос в образце должно быть кратным четырем, минимальное число полос - двенадцать.

Образцы анизотропной стали нарезают вдоль направления прокатки. Угол между направлениями прокатки и нарезки полос не должен превышать 1°.

Для образцов изотропной стали половину полос нарезают вдоль направления прокатки, другую - поперек. Угол между направлениями прокатки и нарезки не должен превышать 5°. Полосы группируют в четыре пакета: два - из полос, нарезанных вдоль направления прокатки, два - поперек. Пакеты с одинаково нарезанными полосами размещают в параллельно расположенных катушках аппарата.

Допускается полосы нарезать под одним и тем же углом к направлению прокатки. Направление прокатки для всех полос, уложенных в одну катушку, должно быть одинаковым.

4.4 Листовые образцы изготовляют длиной от 400 до 750 мм. Длина листа должна быть не менее наружной длины ярма: ширина листа - не менее 60% ширины окна соленоида. Допуск по длине не должен выходить за пределы ±0,5%, по ширине - ±2 мм.

Поверхность и форма листов должны соответствовать ГОСТ 21427.1 и ГОСТ 21427.2 .

5 Применяемая аппаратура

5.1 Установка. Схема установки приведена на рисунке 1.

Рисунок 1 - Схема для измерений ваттметровым методом

5.1.1 Вольтметры PV1 -

для измерения средневыпрямленного значения напряжения и последующего определения амплитуды магнитной индукции и РV2

- для измерения действующего значения напряжения и последующего определения коэффициента формы его кривой должны иметь предел измерения от 30 мВ до 100 В, максимальный входной ток не более 5 мА, класс точности не ниже 0,5 по ГОСТ 8711 .

Допускается использовать делитель напряжения к вольтметру PV1

для получения отсчетов, численно равных амплитудам магнитной индукции.

5.1.2 Ваттметр PW

для измерения активной мощности и последующего определения удельных магнитных потерь должен иметь предел измерения от 0,75 до 30 Вт, номинальный коэффициент мощности - не более 0,1 при частоте 50 Гц и 0,2 - при более высокой частоте; класс точности не ниже 0,5 при частоте перемагничивания от 50 до 400 Гц или не ниже 2,5 - при частоте более 400 Гц по ГОСТ 8476 .

Допускается использовать делитель напряжения к ваттметру для получения отсчетов, численно равных значениям удельных магнитных потерь. Выход делителя напряжения должен быть соединен с параллельной цепью ваттметра, вход - с обмоткой II образца Т2.

5.1.3 Амперметр РА

для измерения действующего значения намагничивающего тока и последующего определения действующего значения напряженности магнитного поля должен иметь предел измерения от 0,1 до 5,0 А, класс точности не ниже 0,5 по ГОСТ 8711 . Допускается увеличение наименьшего предела измерения до 1,0 А при контроле нагрузки токовой цепи ваттметра. Максимальная мощность, потребляемая амперметром при измерении с образцами из листов шириной более 250 мм, должна быть не более 1,0 В·А; для других образцов - не более 0,2 В·А.

5.1.4 Частотомер РF

для измерения частоты с погрешностью, не выходящей за пределы ±0,2%.

5.1.5 Источник питания для намагничивания образцов должен иметь низкочастотный генератор с усилителем мощности или регулятор напряжения со стабилизатором частотой 50 Гц. Коэффициент несинусоидальности напряжения нагруженного источника питания не должен превышать 5% по ГОСТ 13109 . Номинальная мощность источника при частоте перемагничивания 50 Гц должна быть не менее 0,45 кВ·А на 1,0 кг массы образца и не менее 0,3 кВ·А для значений, указанных в таблице 1.

Таблица 1

Частота перемагничивания, кГц | Масса образца, кг |

От 0,05 до 1,0 включ. | От 0,5 до 1,1 включ. |

Св. 1,0 " 10,0 " | От 0,03 " 0,30 " |

Допускается использовать усилитель с обратной связью для получения формы кривой магнитного потока образца, близкой к синусоидальной. Коэффициент несинусоидальности формы кривой ЭДС в обмотке не должен превышать 3%; мощность, потребляемая цепью обратной связи по напряжению, не должна превышать 5% измеряемых магнитных потерь.

5.1.6 Вольтметры PV1

и PV2,

цепь напряжения ваттметра PW

и обратная связь усилителя должны потреблять мощность не более 25% измеряемого значения.

5.1.7 Катушка Т1

для компенсации магнитного потока вне образца должна иметь число витков обмотки I не более пятидесяти, сопротивление - не более 0,05 Ом, сопротивление обмотки II - не более 3 Ом. Обмотки укладывают на цилиндрический каркас из немагнитного изоляционного материала длиной от 25 до 35 мм, диаметром от 40 до 60 мм. Ось катушки должна быть перпендикулярна плоскости силовых линий образца при закреплении ее на аппарате Эпштейна. Относительная разность коэффициентов взаимной индуктивности катушки Т1

и аппарата Эпштейна без образца не должна выходить за пределы ±5%.

Допускается исключать из схемы (см. рисунок 1) катушку Т1

при магнитном потоке вне образца, не превышающем 0,2% измеряемого.

5.1.8 Намагничивающие I и измерительные II обмотки кольцевого образца Т2

должны соответствовать требованиям ГОСТ 8.377 .

5.1.9 Аппарат Эпштейна, применяемый для испытания образцов, составленных из полос, Т2

должен иметь четыре катушки на каркасах из немагнитного изоляционного материала со следующими размерами:

ширина внутреннего окна - (32,0±0,5) мм;

высота - от 10 до 15 мм;

толщина стенок каркаса - от 1,5 до 2,0 мм;

длина участка катушки с обмоткой - не менее 190 мм;

длина катушки - (220±1) мм.

Число витков в обмотках аппарата выбирают в соответствии с таблицей 2.

Таблица 2

Частота перемагничивания, Гц | Число витков в обмотке |

|

I - намагничивающей | II - измерительной |

|

Oт 50 до 60 включ. Св. 60 " 400 " " 400 " 2000 " | ||

Примечание - Обмотки наматывают равномерно по длине каркасов катушки. Число слоев каждой обмотки на каркасах должно быть нечетным. |

||

5.1.10 Листовой аппарат, применяемый для испытания образцов Т2

, должен иметь соленоид и два ярма. Конструкция ярм должна обеспечивать параллельность соприкасающихся поверхностей и механическую жесткость, исключающую влияние на магнитные свойства образца. Ширина полюсов ярм из электротехнической стали должна быть не менее 25 мм, из прецизионных сплавов - 20 мм. Магнитные потери в ярмах не должны превышать 5% измеряемых; относительная разность амплитуд магнитного потока в ярмах не должна выходить за пределы ±15%.

Допускается применять аппараты с разомкнутыми ярмами для измерения относительного изменения удельных магнитных потерь, например, при оценке остаточного напряжения по ГОСТ 21427.1 .

Соленоид должен иметь каркас из немагнитного изоляционного материала, на котором сначала располагают измерительную обмотку II, затем одним или несколькими проводами - намагничивающую обмотку I. Каждый провод равномерно укладывают в один слой.

Относительная максимальная разность амплитуд магнитной индукции на участке образца внутри соленоида не должна выходить за пределы ±5%.

6 Подготовка к проведению измерений

6.1 Образцы из полос, листов или кольцевой формы подключают, как указано на рисунке 1.

6.2 Образцы из полос или листов укладывают в аппараты. Образцы из полос укладывают в аппарат Эпштейна, как указано на рисунке 2.

Рисунок 2 - Схема укладки полос образца

Допускается фиксировать положение полос и листов в аппаратах, создавая давление не более 1 кПа перпендикулярно поверхности образца вне намагничивающих катушек.

6.3 Вычисляют площади поперечного сечения , м, образцов:

6.3.1 Площадь поперечного сечения , м, для образцов кольцевой формы из материала толщиной не менее 0,2 мм рассчитывают по формуле

где -

масса образца, кг;

- наружный и внутренний диаметры кольца, м;

- плотность материала, кг/м.

Плотность материала , кг/м, выбирают по приложению 1 ГОСТ 21427.2 или рассчитывают по формуле

где и -

массовые доли кремния и алюминия, %.

6.3.2 Площадь поперечного сечения , м, для образцов кольцевой формы из материала толщиной менее 0,2 мм рассчитывают по формуле

где - отношение плотности изоляционного покрытия к плотности материала образца,

где - плотность изоляции, принятая равной 1,6·10 кг/м для неорганического покрытия и 1,1·10 кг/м - для органического;

- коэффициент заполнения, определяемый, как указано в ГОСТ 21427.1

6.3.3 Площадь поперечного сечения S,

м, образцов, составленных из полос для аппарата Эпштейна, рассчитывают по формуле

где - длина полосы, м.

6.3.4 Площадь поперечного сечения листового образца , м, рассчитывают по формуле

где - длина листа, м.

6.4 Погрешность определения массы образцов не должна выходить за пределы ±0,2%, наружного и внутреннего диаметров кольца - ±0,5%, длины полос - ±0,2%.

6.5 Измерения при значении амплитуды магнитной индукции менее 1,0 Тл проводят после размагничивания образцов в поле частотой 50 Гц.

Устанавливают напряжение, соответствующее амплитуде магнитной индукции не менее 1,6 Тл для анизотропной стали и 1,3 Тл - для изотропной стали, затем плавно уменьшают его.

Время размагничивания должно быть не менее 40 с.

При измерении магнитной индукции в поле напряженностью менее 1,0 А/м образцы выдерживают после размагничивания 24 ч; при измерении индукции в поле напряженностью более 1,0 А/м время выдержки может быть сокращено до 10 мин.

Допускается уменьшать время выдержки при относительной разности значений индукции, полученных после нормальной и сокращенной выдержек, в пределах ±2%.

6.6 Верхние пределы значений измеряемых магнитных величин для образцов кольцевой формы и составленных из полос должны соответствовать амплитуде напряженности магнитного поля не более 5·10 А/м при частоте перемагничивания от 50 до 60 Гц и не более 1·10 А/м - при более высоких частотах; нижние пределы - наименьшим значениям амплитуд магнитной индукции, приведенным в таблице 3.

Таблица 3

Частота перемагничивания, кГц | Наименьшее значение амплитуды магнитной индукции, Тл, при измерении |

|

удельных магнитных потерь, Вт/кг | напряженности магнитного поля, А/м |

|

От 0,05 до 0,06 включ. | ||

Св. 0,06 " 1,0 " | ||

" 1,00 " 10,0 " | ||

Наименьшее значение амплитуды магнитной индукции для листовых образцов должно быть равно 1,0 Тл.

6.7 Для вольтметра PV1,

отградуированного в средневыпрямленных значениях, напряжение , В, соответствующее заданной амплитуде магнитной индукции , Тл, и частоте перемагничивания , Гц, рассчитывают по формуле

где -

площадь поперечного сечения образца, м;

- число витков обмотки II образца;

- суммарное сопротивление обмотки II образца Т2

и катушки Т1

, Ом;

- эквивалентное сопротивление приборов и устройств, соединенных с обмоткой II образца Т2

, Ом, рассчитываемое по формуле

где -

активные сопротивления вольтметров PV1, PV2,

цепи напряжения ваттметра PW

и цепи обратной связи по напряжению усилителя мощности соответственно, Ом.

Величиной в формуле (6) пренебрегают, если ее значение не превышает 0,002.

6.8 Для вольтметра PV1,

отградуированного в действующих значениях напряжения синусоидальной формы, значение величины U, В,

рассчитывают по формуле

6.9 При отсутствии катушки Т1

рассчитывают поправку , В, обусловленную магнитным потоком вне образца, по формуле

где - число витков обмоток образца Т2

;

- магнитная постоянная, Гн/м;

- площадь поперечного сечения измерительной обмотки образца, м;

- площадь поперечного сечения образца, определяемая, как указано в 6.3, м;

- средняя длина магнитной силовой линии, м.

Для образцов кольцевой формы среднюю длину магнитной силовой линии , м, рассчитывают по формуле

В стандартных испытаниях для образца из полос среднюю длину , м, принимают равной 0,94 м. При необходимости повышения точности определения магнитных величин допускается значения выбирать из таблицы 4.

Таблица 4

Напряженность магнитного поля, А/м | Средняя длина магнитной силовой линии , м |

|

для изотропной стали | для анизотропной стали |

|

От 0 до 10 включ. Св. 10 " 70 " | ||

Для листового образца среднюю длину магнитной силовой линии , м, определяют по результатам метрологической аттестации установки;

- амплитуда тока, А; рассчитывают в зависимости от амплитуды падения напряжения , В, на резисторе сопротивлением , Ом, включенном в намагничивающую цепь, по формуле

или по средневыпрямленному значению ЭДС , В, наведенной в обмотке II катушки Т1

при включенной обмотке I в намагничивающую цепь, по формуле

где -

взаимная индуктивность катушки, Гн; не более 1·10 Гн;

- частота перемагничивания, Гц.

6.10 При определении удельных магнитных потерь в аппарате Эпштейна следует учитывать неоднородность намагничивания угловых частей магнитной цепи введением эффективной массы образца , кг, которую для образцов из полос рассчитывают по формуле

где -

масса образца, кг;

- длина полосы, м.

Для кольцевых образцов эффективную массу принимают равной массе образца.

Эффективную массу листового образца определяют по результатам метрологической аттестации установки.

7 Порядок проведения измерения

7.1 Определение удельных магнитных потерь основано на измерении активной мощности, расходуемой на перемагничивание образца и потребляемой приборами PV1, PV2, PW

и цепью обратной связи усилителя. При испытании листового образца учитывают потери в ярмах. Активную мощность определяют косвенным методом по напряжению на обмотке II образца Т2.

7.1.1 На установке (см. рисунок 1) замыкают ключи S2, S3, S4

и размыкают ключ S1.

7.1.2 Устанавливают напряжение , или (), В, по вольтметру PV1;

частоту перемагничивания , Гц; проверяют по амперметру РА,

что ваттметр PW

не перегружен; замыкают ключ S1

и размыкают ключ S2.

7.1.3 При необходимости регулируют источником питания показание вольтметра PV1

для установки заданного значения напряжения и измеряют действующее значение напряжения , В, вольтметром PV2

и мощность , Вт, ваттметром PW.

7.1.4 Устанавливают напряжение, соответствующее большему значению амплитуды магнитной индукции, и повторяют операции, указанные в 7.1.2, 7.1.3.

7.2 Определение действующего значения напряженности магнитного поля основано на измерении намагничивающего тока.

7.2.1 На установке (см. рисунок 1) замыкают ключи S2, S4

и размыкают ключи S1, S3.

7.2.2 Устанавливают напряжение или U,

В, частоту перемагничивания , Гц, и определяют по амперметру РА

значения намагничивающего тока , А.

7.2.3 Устанавливают большее значение напряжения и повторяют операции, указанные в 7.2.1 и 7.2.2.

8 Правила обработки результатов измерений

8.1 Коэффициент формы кривой напряжения на обмотке II образца рассчитывают по формуле

где -

действующее значение напряжения, В;

-

напряжение, вычисленное по формуле (6), В.

8.2 Удельные магнитные потери , Вт/кг, образца из полос или кольцевой формы рассчитывают по формуле

где - эффективная масса образца, кг;

- среднее значение мощности, Вт;

- действующее значение напряжения, В;

- число витков обмоток образца Т2

;

- см. 6.7.

Величинами и пренебрегают, если отношение не превышает 0,2% от , а отношение не превышает 0,002.

Погрешность определения сопротивления не должна выходить за пределы ±1%.

Допускается вместо напряжения подставлять величину, равную 1,11 при =

1,

Известно, что при воздействии на ферромагнетик магнитным полем фиксированной напряженности Н , значение намагниченности J , а значит, и индукция В , обусловленные этим полем, достигают своих расчетных значений с некоторым запаздыванием. Такое явление называется магнитной вязкостью . Магнитная вязкость является одним из факторов, вызывающим необратимые потери энергии (и, следовательно, разогрев, материала) в ферромагнитном теле; эти потери называются потерями на магнитную вязкость или остаточными потерями.

Процесс перемагничивания магнитных материалов в переменном магнитном поле также связан с тепловыми потерями части энергии магнитного поля. Потери энергии в форме тепла характеризуются удельными магнитными потерями Р уд. По механизму возникновения различают потери на гистерезис и динамические потери .

Потери на гистерезис связаны с явлением магнитного гистерезиса и с необратимым перемещением границ доменов. Эти потери пропорциональны площади петли гистерезиса и величине частоты переменного поля. Удельная мощность потерь Р г, расходуемая на гистерезис, определяется:

Р г = h f B мах n , (5.38)

где h - коэффициент, зависящий от свойств материала; B мах - максимальная индукция в течение цикла; n - показатель степени (n = 1,6 - 2,0); f - частота изменения магнитного поля.

Динамические потери вызываются вихревыми токами и потерями на магнитную вязкост ь.

Динамические потери, обусловленные потерями на магнитную вязкость, связаны с отставанием магнитной индукции от изменения напряженности магнитного поля.

Потери на вихревые токи вызываются токами, которые индуцируются в магнитном материале за счет изменяющегося магнитного потока: за счет явления электромагнитной индукции, возникает ЭДС. В материале возникают круговые (циркулярные) токи (токи Фуко ). Т.к. ферромагнетики типа стали или нихрома являются проводящими материалами, то значительные токи Фуко приводят к разогреву материала (иногда до сотен градусов Цельсия). Уменьшение электрического сопротивления материала магнетика приводит к возрастанию потерь, и, следовательно, к большему разогреву материала.

Удельная мощность потерь выражается следующим образом

P (f ) = bf B мах 2 , (5.39)

где b - коэффициент, зависящий от типа материала и его формы.

Очевидно, что первоочередной задачей для уменьшения потерь за счет токов Фуко является увеличение удельного сопротивления материала, но это не всегда возможно, например, все сорта стали обладают близкими значениями удельного электрического сопротивления.

Чтобы уменьшить действие вихревых токов и снизить потери на перемагничивание ферромагнетиков, магнитопровод делают не цельным, а собирают его (шихтуют ) из изолированных друг от друга тонких листов стали , плоскости которых располагают параллельно магнитным силовым линиям . В подобной конструкции, во-первых, каждый лист изолирован друг от друга, т.е. сопротивление между ними достаточно велико, и токи Фуко существенно уменьшаются. Во-вторых, за счет правильного выбора ориентации листа стали относительно линий магнитной индукции, в каждом листе сердечника изменяется небольшая часть потока, поэтому ЭДС, индуктируемая в контуре листа, и вихревые токи в нем становятся меньше.

Наконец, величина вихревых токов в листе снижается, потому что пути тока в листе удлиняется, а сечение листа – уменьшается.

Снижения величины вихревых токов добиваются увеличением удельного электрического сопротивления материала сердечника путем введения в электротехнические стали присадки кремния. В этих же целях используют магнитодиэлектрические и ферритовые сердечники.

К дополнительным потерямотносят все потери, отличные от потерь на вихревые токи и гистерезис; они могутбыть обусловлены такими явлениями как магнитная вязкость, резонанс смещения магнитных стенок, резонанс, вызванный анизотропностью и вращением вектора намагниченности и т. п.

Все эти потери представляют собой диссипацию энергии - необратимые потери энергии, рассеиваемой в виде тепла в ферромагнитных материалах. В переменном магнитном поле они определяют дополнительную нагрузку на источник питания электрической цепи. Например, введение магнитного материала (магнитопровода) в обмотку (катушку, соленоид, тороид и т.п.) эквивалентно увеличению электрического сопротивления цепи постоянного тока.

Мощность магнитных потерь (или, просто, магнитные потери ) в магнитопроводе P i (Вт) определяет эквивалентное сопротивление R i :

R i = P i /I 2 , Ом, (5.40)

где I - действующее значение силы тока в цепи, А.

На рис. 5.6 приведены условная электрическая (а) и эквивалентная схема замещения (б), а также векторная диаграмма (в) токов и напряжений.

Тангенс угла магнитных потерь в магнитном материале вычисляется следующим образом:

tgd м = U R /U L = R i /wL = (R г_ + R в + R д)/wL , (5.41)

где R г, R в, R д - эквивалентные сопротивления, обусловленные соответственно, гистерезисом, вихревыми и дополнительными потерями.

Рис. 5.6. Схема (а), эквивалентная схема замещения (б), векторная диаграмма цепи с магнетиком

1Тимофеев И.А.

На железокремнистых сплавах исследовано удельное сопротивление в зависимости от плотности дислокаций и концентрации доменов. Изучено применение удельных потерь при индукции намагничивания в 1,0 и 1,5 Тл для железокремнистых сплавов Fe-4% Si и Fe-6,5% Si. Приведены необходимые практические сведения, сравнительные данные и результаты испытаний, которые можно использовать для выбора необходимой технологии изготовления. Разработанная инновационная технология магнитопроводов может быть применена в техническом решении при изготовлении магнитных систем различных электротехнических изделий.

В электротехнических агрегатах, таких как генераторы, двигатели, система генератор-двигатель, трансформаторы, магнитные усилители, электромагниты контакторов и магнитных пускателей главной задачей является распределение, усиление и преобразование электромагнитной энергии. Для этого требуется применение в магнитных системах для них материалов с малыми потерями и высокой индукцией насыщения. Этим требованиям наилучшим образом удовлетворяют железокремнистые сплавы.

Легированием кремнием, который образует с железом твердый раствор замещения, обусловливает увеличение удельного электрического сопротивления. Влияние кремния на удельное электрическое сопротивление определяется следующей приближенной эмпирической формулой :

Железокремнистые сплавы с низкими значениями удельного электрического сопротивления не находят широкого применения даже в технике низких частот из-за повышенных величин вихревых токов. На величину и направление вихревых токов, кроме размеров магнитного сердечника, влияют его удельное электрического сопротивление, частота электрического тока и магнитная проницаемость. Соответственно вихревые токи, вызываемые перемагничиванием магнитных материалов, влияют на удельные электрические потери.

Уточнение расчетной формулы

Современные формулы для подсчета удельных потерь дают определенные погрешности. Рассмотрим это на примерах.

Попытка произвести расчет удельных потерь на вихревые токи в ферромагнетике была предпринята в 1926 г. Б.А. Введенским . Он предложил следующую формулу:

![]() , (2)

, (2)

где d - толщина пластинки;

В о - магнитная индукция, В о =m×Н о;

ω- циклическая частота;

q - магнитная проводимость.

Однако формула (2) весьма приближенно определяет удельные потери на вихревые токи. Ошибки Введенского состояли в том, что значение магнитной проводимости q необходимо было ввести в числитель, а не в знаменатель. Кроме того, в числитель необходимо было ввести значение циклической частоты не в первой степени, а во второй, т.е. w 2 , а в знаменателе необходимо было учесть значение плотности материала.

Интерес к определению удельных потерь в магнитных материалах появился в связи с возможностью широкого их применения при создании горячекатаной электротехнической стали для электрических машин. После того, как в 1935 г. Госс обнаружил высокие магнитные свойства у холоднокатаной электротехнической стали вдоль направления прокатки, интерес к изучению удельных потерь повысился. В последующие годы активизируются исследования по улучшению электрических характеристик стали.

Первое приближенное полуфеноменологическое уравнение для расчета полных потерь в проводящем ферромагнетике в 1937 г. дали Елвуд и Легг :

Р полн. = ![]() , (3)

, (3)

где В - постоянная для данного сплава величина;

μ - магнитная проницаемость;

С - не зависящая от В о и w величина.

Экспериментальная проверка показала, что ошибки Елвуда и Легга состояли в том, что кроме тех ошибок, которые были сделаны Введенским в приближенное полуфеноменологическое уравнение (3) необходимо было ввести значения плотности материала и коэрцитивной силы. Введенные параметры B 0 3 и μ 3 в уравнение (3) дополнительно искажают результаты расчета.

Приведенная формула (3) не учитывает дислокационную теорию магнитных свойств материалов. Более точную зависимость определения потерь энергии от физических величин при перемагничивании ферромагнетика дал Мишин :

![]() , (4)

, (4)

где - магнитострикционная константа;

l - средняя толщина дислокационного сегмента;

δ - толщина доменной структуры;

в- вектор Бюргерса;

N - плотность дислокаций;

S - площадь смещающихся границ доменов;

n - число доменов в единичном объеме ферромагнетика.

В этой зависимости учтено поглощение энергии изгибающимися под действием упругого поля доменными границами с дислокационными сегментами, но не учтена гистерезисная составляющая потерь и не принято во внимание удельное электрическое сопротивление материала. Однако эта зависимость позволяет определять потери энергии от физических величин и не позволяет практически определять удельные потери на промышленных магнитных материалах в зависимости от технических величин.

Практическую формулу для инженерных расчетов удельных электрических потерь на вихревые токи предложил Круг . Он, суммируя множество замкнутых электрических контуров, учел потери по всем контурам и привел следующее выражение:

Р в = ![]() , (5)

, (5)

где В м - амплитуда магнитной индукции, Тл;

f- частота переменного тока, Гц;

d - толщина пластин, мм;

k f - коэффициент формы кривой магнитной индукции;

γ - плотность материала пластины, кг/м 3 ;

ρ - удельное электрическое сопротивление материала пластины, Ом×м.

Применяя формулу (5), результаты практических вычислений становятся заниженными в среднем на четыре порядка, т.е. в 10 4 раз.

Однако, чтобы формула (5) была полностью представлена в системе СИ и соответствовала примерно реальным показателям по потерям на вихревые токи, необходимо подставить в формулу толщину пластин в метрах и упразднить коэффициент 10 -10 , т.е.:

Р в = ![]() . (6)

. (6)

Из работы Дружинина известно, что потери на гистерезис пропорциональны площади статистического цикла гистерезиса, частоте перемагничивания и обратно пропорциональны плотности материала пластины, и определяются из следующего выражения:

где S - площадь статического цикла гистерезиса, Тл× а/м.

Преобразовав петлю гистерезиса в виде прямоугольника, можно площадь статического цикла гистерезиса приблизительно определить по следующее простой формуле:

S= 4В м ×Н с, (8)

где Н с - коэрцитивная сила.

Следовательно, удельные потери на гистерезис с учетом формулы (8) можно определить по следующей формуле:

Определив составляющие потерь по формулам (6) и (9), можно найти общие удельные потери на перемагничивание магнитномягких материалов:

Р=Р в +Р г =  , (10)

, (10)

где Н с - значение коэрцитивной силы приведено без учета плотности дислокаций и концентрации доменов.

На коэрцитивную силу на основе современной дислокационной теории магнитных свойств материалов оказывает влияние взаимодействие доменной и дислокационной структур. Для этого случая коэрцитивная сила может быть представлена в виде:

Н с =1,5  , (11)

, (11)

Здесь К - константа магнитной анизотропии; δ- толщина доменной стенки; μ 0 - магнитная постоянная, μ 0 = 4p×1 0 -7 Гн/м; I S - самопроизвольная намагниченность; D - диаметр кристаллита; N - текущая плотность дислокаций; N о - максимальная плотность дислокаций; с 1 - постоянная для отношения плотности дислокаций; n - текущая концентрация доменов; n о - максимальная концентрация доменов; с 2 - постоянная для отношения концентрации доменов.

Следовательно, окончательно общие удельные потери с учетом формулы (11) можно представить следующее формулой.

Р= . (12)

. (12)

Удельное электрическое сопротивление магнитного материала является структурно чувствительной величиной запишем уравнение для зависимости удельного электрического сопротивления от плотности дислокаций и концентрации доменов в следующем виде с учетом уравнения (1):

. (13)

. (13)

где в - коэффициент, в=0,1...0,9;

q - постоянная для отношения плотности дислокаций;

ε - постоянная для отношения концентрации доменов.

На удельное электрическое сопротивление магнитного материала влияет взаимодействие доменной и дислокационной структур.

Объекты и методы исследования

Испытания для определения удельного электрического сопротивления были подвергнуты цилиндрические образцы сплавов Fe-4% Si и Fe-6,5% Si длиной 65×10 -3 м, диаметром 6+ 0,2 ×10 -3 м, технология изготовления которых проводилась по способу . Отбор образцов выполняли по ГОСТ 20559.

Измерение удельного электрического сопротивления проводилось по методу, изложенному в ГОСТ 25947. В качестве прибора использован потенциометр постоянного тока типа Р-4833 с пределом измерения от 1×10 -2 до 1×10 4 Ом. Класс точности прибора составлял 0,05.

Метод измерения заключается в пропускании через сплав постоянного электрического тока и в определении падения напряжения на известном участке его длины. Удельное электрическое сопротивление вычисляли по формуле:

где U - падение напряжения между контактами, В;

S- площадь поперечного сечения образца, мм 2 ;

I - сила тока, протекающего через образец.

L - расстояние между контактами.

Изучение и изменение структурных дефектов производили посредством облучения образцов гамма-лучами радиоактивных элементов, имеющих длину волны в пределах 1×10 -1 ¸3×10 -3 нм. Для этой цели использовали стационарный рентгеновский аппарат типа ТУР-Д-1500 с энергией излучения 150 кЭв.

Металлографические исследования, а также регистрацию дислокационной структуры осуществляли на металлографических микроскопах МИМ-8 и «Неофот-32», а для контроля дислокаций использовали электронный микроскоп ВS-613 с ускоряющим напряжением 100 кВ.

Объектами для изучения удельных электрических потерь являлись образцы длиной 0,28 м, шириной 0,03 м, толщиной 0,5×10 -3 м. Характеристики снимали при заданной амплитуде индукции 1,0 и 1,5 Тл. Погрешность составляла 3%.

Определение удельных электрических потерь проводилось в соответствии с ГОСТ 12119 на малом аппарата Эпштейна (образцы массой 1 кг) на низкой промышленной частоте 50 Гц. Аппарат применялся в комплекте со следующими измерительными приборами: электронный ваттметр Ф-585, звуковой генератор ГЗ-34, электронный милливольтметр Ф-564 и ламповый милливольтметр ВЗ-38.

Экспериментальные результаты

Для физики магнитных материалов представляет теоретический интерес изучение влияния плотности дислокаций на удельное электрическое сопротивление.

Экспериментальные испытания показали, что удельное электрическое сопротивление образцов с высокой мерой точности структурно чувствительно к возникновению в них дефектов. С увеличением плотности дислокаций адекватно увеличивается удельное электрическое сопротивление. С увеличением плотности дислокаций на один порядок с 6×10 11 до 6×10 12 м -2 удельное электрическое сопротивление возрастает для образца из сплава Fe-4%Si с 0,9 до 2,2 Ом×м, т.е. в 2,4 раза, а для образца из сплава Fe-6,5%Si с 1,2 до 2,6 Ом×м, т.е. в 2,3 раза.

Практический интерес представляет определение зависимости удельных потерь от плотности дислокаций и количественного содержания кремния при различных индукциях намагничивания. Влияние дислокационной структуры на удельные потери изучалось в переменных магнитных полях промышленной частоты 50 Гц. На рисунке в логарифмических координатах представлены результаты измерения удельных потерь в зависимости от плотности дислокации. С увеличением плотности дислокаций на один порядок с 2×10 11 до 2×10 12 м -2 удельные потери увеличиваются в следующих пределах: для образца из сплава Fe-4%Si при магнитной индукции 1,5 Тл с 3,3 до 9,0 Вт/кг, т.е. в 2,7 раза, для образца из сплава Fe-6,5%Si при магнитной индукции 1,5 Тл с 1,8 до 5,8 Вт/кг, т.е. в 3,2 раза; для образца из сплава Fe-4%Si при магнитной индукции 1,0 Тл с 1,2 до 3,6 Вт/кг, т.е. в 3,0 раза, для образца из сплава Fe-6,5%Si при магнитной индукции 1,0 Тл с 0,7 до 2,4 Вт/кг, т.е. в 3,4 раза.

Изучение влияния концентрации доменов на удельное электрическое сопротивление представляет не меньший практический интерес. С увеличением концентрации доменов с 6×10 4 до 6×10 5 м -2 удельное электрическое сопротивление уменьшается для образца из сплава Fe-4%Si с 2,3×10 -6 до 0,37×10 -6 Ом×м, т.е. в 6,1 раза, а для образца из сплава Fe-6,5%Si с 3,45×10 -6 до 0,65×10 -6 Ом×м, т.е. в 5,3 раза.

Рис. 1. Зависимость удельных электрических потерь железокремнистых сплавов от плотности дислокаций при различных индукциях намагничивания

1 - Fe-4,0%Si (1,5 Тл); 2 - Fe-6,5%Si (1,5 Тл);

3 - Fe-4,0%Si (1,0 Тл); 4 - Fe-6,5%Si (1,0 Тл);

Обсуждение результатов эксперимента

Об изменении концентрации дефектов в материале можно косвенно судить по изменению удельного электрического сопротивления.

Физическая сущность рассматриваемого явления состоит в следующем. Под действием электромагнитного поля происходят релаксации дислокаций, которые резко отличаются по форме от гармонических синусоидальных колебаний. Интенсивное движение в металле свободных электронов приводит к рассеиванию энергии от упругих столкновений с дислокациями и к возбуждению последних. Последние тормозят прохождение через металл электрического тока, увеличивая тем самым удельное электрическое сопротивление. Поэтому возникновение в сплаве любых типов дислокаций ведет к возрастанию удельного электрического сопротивления, их уменьшение - снижает удельное электрическое сопротивление. Таким образом, при увеличении плотности дислокаций на один порядок удельное электрическое сопротивление увеличивается для образца из сплава Fe-4%Si в 2,4 раза, а для образца Fe-6,5%Si в 2,3 раза.

Повышение удельных потерь происходит за счет повышения плотности дислокаций. Однако при повышении плотности дислокаций, приводящем к ухудшению структуры, затрудняются процессы смещения доменных стенок, которые происходят при меньших индукциях намагничивания. На процессы вращения доменных стенок, происходящие при больших индукциях намагничивания, такое повышение плотности дислокаций отражается с меньшей кратностью. Поэтому при ухудшении структуры сплава за счет повышенной плотности дислокаций увеличение потерь Р 10/50 происходит с большей кратностью, чем для потерь Р 1,5/50 .

Рассмотрим влияние концентрации доменов на удельные потери. Приведенные отрывочные данные в являются противоречивыми. По данным в стержне квадратного сечения имелось только два домена. Потери на вихревые токи составляли в несколько раз больше, чем рассчитанные без участия доменной структуры образца. Согласно в толщине листа находилось четыре домена. Потери энергии от вихревых токов составляли в 1,5 раза больше, чем рассчитанные по общеизвестной формуле (5).

Систематические исследования показали, что при увеличении концентрации доменов на один порядок удельное электрическое сопротивление уменьшается для образца из сплава Fe-4%Si в 6,1 раза, а для образца Fe-6,5%Si в 5,3 раза, что в совокупности приводит при индукции намагничивания в 1,0 Тл к увеличению удельных электрических потерь для образца из сплава Fe-4%Si в 3,0 раза, а для образца из сплава Fe-6,5%Si в 3,4 раза, а при индукции намагничивания в 1,5 Тл к увеличению удельных потерь для образца из сплава Fe-4%Si в 2,7 раза, а для образца из сплава Fe-6,5%Si в 3,2 раза.

Выводы

1. Выведена расчетная формула удельных потерь для магнитных материалов в зависимости от плотности дислокаций и концентрации доменов.

2. Установлено что при увеличении плотности дислокаций на один порядок удельное электрическое сопротивление увеличивается для образца из сплава Fe-4%Si в 2,4 раза, для образца Fe-6,5%Si в 2,3 раза, а при увеличении концентрации доменов на один порядок удельное электрическое сопротивление уменьшается для образца из сплава Fe-4%Si в 6,1 раза, для образца Fe-6,5%Si в 5,3 раза, что в совокупности приводит при индукции намагничивания в 1,0 Тл к увеличению удельных потерь для образца из сплава Fe-4%Si в 3,0 раза, для образца из сплава Fe-6,5%Si в 3,4 раза, а при индукции намагничивания в 1,5 Тл к увеличению удельных потерь для образца из сплава Fe-4%Si в 2,7 раза, для образца из сплава Fe-6,5%Si в 3,2 раза.

СПИСОК ЛИТЕРАТУРЫ:

- 1. Дружинин В.В. Магнитные свойства электротехнической стали. М.: Энергия, 1974. - 239 с.

- 2. Введенский Б.А., ЖРФХО, часть физ. 58,241 (1926).

- 3. Coss N.P. New development in electrical strip steels characterized by fine grain structure approaching the properties of a single crystal. - TASM, 1935, VI, v. 23, № 2, p. 511-544

- 4. Elwood W.B., Legg V.E., J. Appl. Phys. 8, 351 (1937).

- 5. Мишин Д.Д. Магнитные материалы. М.: Высшая школа, 1991. - 384 с.

- 6. Круг К.А. Основы электротехники. - М.-Л.: ОНТИ, 1936.

- 7. Тимофеев И.А. Современные наукоемкие технологии. - 2005. - № 11. - С. 84-86.

- 8. Мишин Д.Д., Тимофеев И.А. Технология электротехнического производства. - 1978. - № 1(104). - С. 1-3.

- 9. Williams H., Shockly W., Kittel C. Studies of the propagation velocity of a ferromagnetic domain boundary. - Phys. Rev., 1950, v. 80, № 6.

- 10. Поливанов К.М. Теоретические основы электротехники. 4. III. М.: Энергия, 1969.

- 11. Тимофеев И.А., Кустов Е.Ф. Известия вузов. Физика. - 2006. - № 3. - С. 26. -32.

Библиографическая ссылка

Тимофеев И.А. УДЕЛЬНЫЕ ПОТЕРИ В ФЕРРОМАГНЕТИКЕ // Современные проблемы науки и образования. – 2007. – № 6-1.;URL: http://science-education.ru/ru/article/view?id=753 (дата обращения: 01.02.2020). Предлагаем вашему вниманию журналы, издающиеся в издательстве «Академия Естествознания»